Бизнес: мебель из бетона в Москве

Кирилл Купин жил в Киеве и работал в маркетинге кондитерской компании — пока друг из России не предложил запустить производство мебели из бетона.

Стартовали в 2017, а уже через год перевезли бизнес в Москву. Сегодня «Хардкея» приносит 1,1 млн рублей в месяц.

Идея из Америки и год экспериментов

Однажды к Кириллу в гости приехал друг Алексей Колесников из Москвы. Он рассказал, что во время поездки в Лос-Анджелес видел необычный отель — вся мебель в нем была из бетона. Ни в России, ни на Украине на тот момент никто подобных вещей не делал. Алексей так вдохновился, что предложил Кириллу производить такую же мебель.

В январе 2017 года друзья отложили на будущий проект 30 000 $ (около 1 900 000 рублей) из личных сбережений. 5000 $ внес Кирилл, остальное — Алексей. Московский товарищ стал пассивным инвестором — запуском цеха в Киеве Кирилл занимался сам. Доли поделили пропорционально — 50 на 50. Часть своей доли Кирилл выкупал заработной платой, которую они оговорили в начале проекта.

Кирилл уволился и арендовал в спальном районе Киева помещение на 49 м² на территории бывшей автобазы. Вариант стоил 3000 гривен в месяц (7700 рублей). Это был небольшой цех без перегородок. В ремонт вложили 15 000 гривен (38 800 рублей) — утеплили помещение, сделали свет, отремонтировали крышу, поставили стеллажи.

- 7700 ₽

- платил Кирилл за аренду помещения в 2017 году

На момент старта Кирилл не знал о бетоне ничего. Например, что существует большое количество видов этого материала — каждый для своей цели. Краем уха молодой человек слышал, что есть какая-то пропитка, которой покрывают изделие после шлифовки, какие-то добавки, которые увеличивают прочность… Но точных рецептов у Кирилла не было, поэтому он начал искать их в интернете.

Массово мебель из бетона производят только в США — весь контент на эту тему англоязычный. Но проблема заключалась не в языковом барьере: многих видов сырья и добавок в Киеве просто не продавалось. Кирилл решил подбирать ингредиенты исходя из того, что есть в киевских строительных магазинах.

Начал с самого простого: купил мешок цемента и мешок песка за 62 гривны (160 рублей). Формы сделал из обычных пластиковых кашпо для цветов. Первые эксперименты оказались неудачными. Например, не получалось делать изделия с тонкими стенками: бетон, высыхая, трескался, а с толстыми выглядело некрасиво.

Когда пробовал делать столешницы, тоже столкнулся с проблемами. Для крепости Кирилл добавлял в бетон гранитную крошку. После заливки надо было зачистить верхний слой на торцах стола для красоты — гранит торчал и портил внешний вид изделия. Проблему он решил, освоив технологию торкретирования. При ней первый слой бетона наносили под давлением воздуха — точно так же, как при покраске из пульверизатора. И только потом заливали раствор с каменной крошкой.

Пришлось перепробовать большое количество рецептов, начиная от обыкновенной строительной стяжки — смеси песка, цемента и воды. Обычно этой стяжкой выравнивают пол. Можно было и поступить проще — приобрести готовый вариант из США. Базовый вариант — алгоритм действий и рецептура — стоил 2000 $ (около 130 000 рублей). Полный, в который входило сырье и некоторый инструмент, — 8000 $ (521 000 рублей). Но на тот момент это казалось Кириллу слишком дорогим вложением.

В итоге на эксперименты ушло гораздо больше — около 25 000 $. Правда, не исключено, что американские производители опирались на сырье, которого нет ни на Украине, ни в России. Тогда при покупке готового варианта деньги были бы потрачены впустую.

Одному работать оказалось тяжело, потому что бетонные изделия много весят. Спустя четыре месяца экспериментов Кирилл понял, что ему нужен помощник. Сначала работник получал по 250 гривен в день (647 рублей). Потом вместо ежедневной оплаты появился фикс за месяц — 9000 гривен (23 000 рублей).

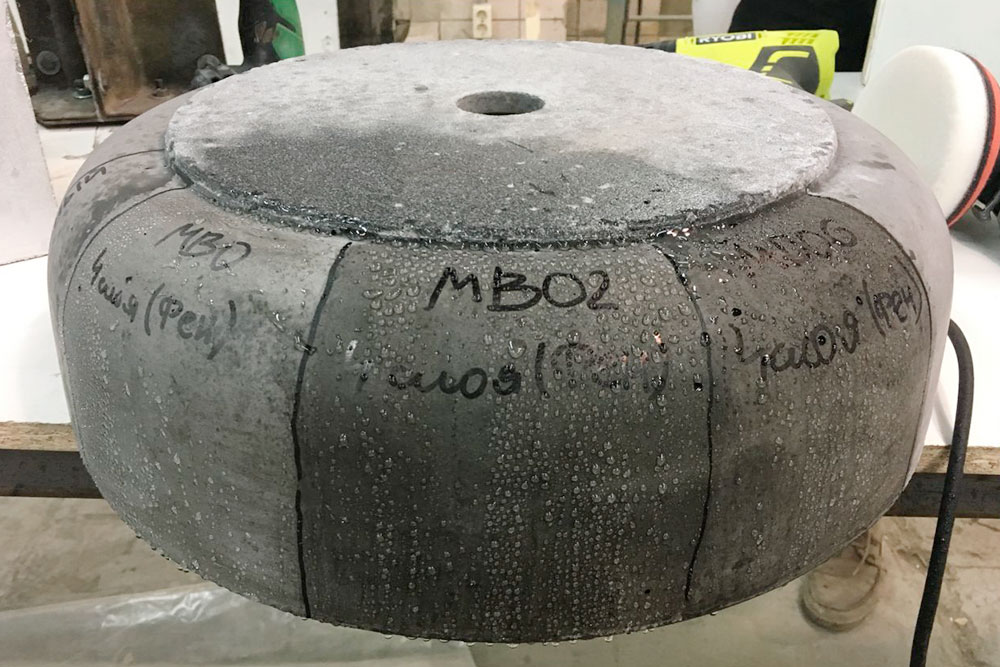

Опытным путем пришли к своему рецепту — раствору из восьми ингредиентов. Помимо цемента в состав входят пластификаторы — специальные добавки, которые увеличивают пластичность, чтобы раствор однородно заполнял всю форму, и уменьшают водоизмещение бетона. Последнее важно потому, что когда изделие высыхает, вода испаряется и образуются поры. Из-за них падает прочность.

Кроме этого, в раствор добавляют армирующее фиброволокно. По сути это арматура для бетонного изделия, которая снимает часть нагрузок. В строительных плитах, например, роль арматуры играют стальные стержни, но для бетонной мебели их использовать нельзя.

Кроме сырья пришлось покупать в строительных магазинах инструмент для обработки бетона: угловые шлифовальные машины, шлифовальную машину с подачей воды, виброшлифовальную машину. А еще абразивы и химические составы — чтобы добавлять в раствор и зачищать готовые изделия. На них за год потратили еще около 220 000 рублей.

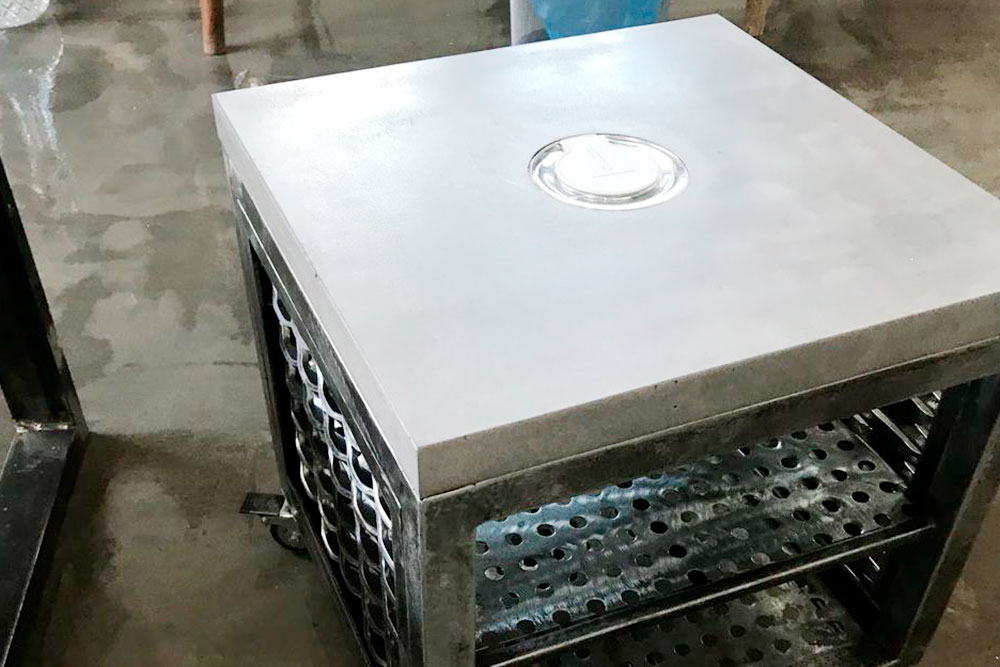

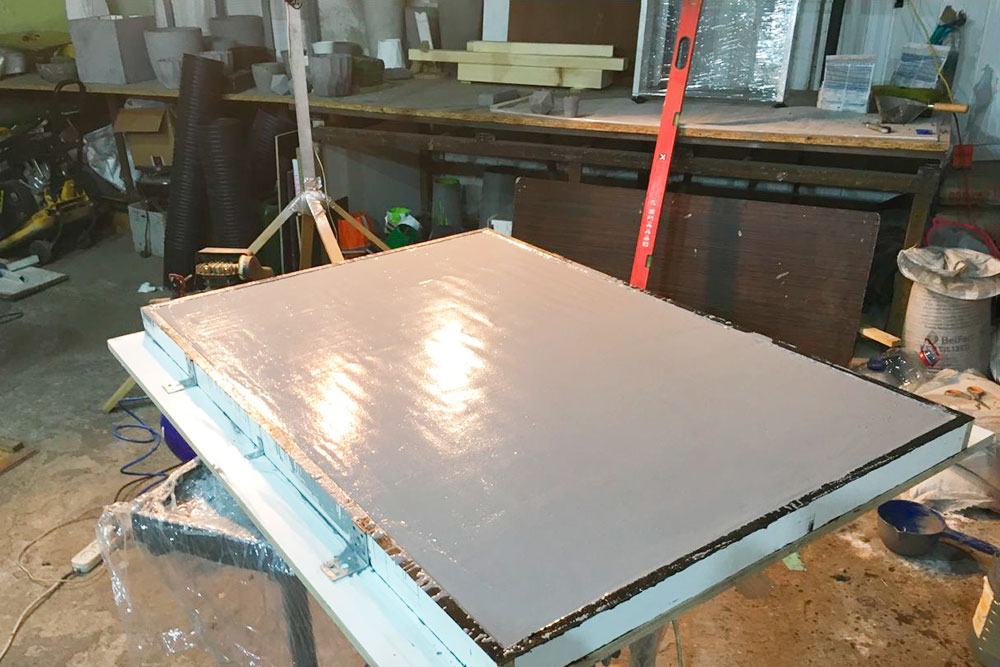

Главное оборудование в цеху по изготовлению изделий из бетона — вибростол. Он нужен, чтобы бетон уплотнялся во время сушки. Когда изделие вибрирует, воздух из пор выходит, и прочность материала повышается.

По сути это обыкновенный стол, но столешница закреплена на подстолье не жестко, а на резиновых втулках. К ней снизу прикреплен вибродвигатель. Чтобы стол вибрировал, нужен специальный двигатель, который стоил 7000 гривен (18 100 рублей). Вместо него Кирилл купил на рынке обыкновенный двигатель и сделал у него смещенный вал, чтобы он создавал вибрацию, когда крутился. КПД у такого стола был примерно в два раза ниже, чем у профессионального — бетон хуже уплотнялся, в нем оставались поры. Но это казалось лучше, чем ничего. Самодельный стол обошелся в 2500 гривен (6500 рублей) — примерно в шесть раз дешевле заводского.

На эксперименты и подготовку цеха к полноценной работе ушел целый год. В январе 2018 года сложилось понимание рецептуры и технологии.

Компанию назвали «Хардкея» — по ассоциации с известным шведским мебельным брендом.

Первые пробы в Киеве, 2017 год — 1 481 600 ₽

Первый клиент

В середине 2017 года — еще когда Кирилл экспериментировал с рецептурой — Алексей нашел первого клиента в Москве. Один из банков открывал новый офис и хотел полностью оформить его в «бетонном» стиле. Банкиры не нашли подходящей мастерской в Москве и готовы были ждать, пока в «Хардкее» научатся делать приемлемую продукцию.

Как только опыты с бетоном закончились, Кирилл дал Алексею отмашку: «Можно продавать». Банк заказал четыре больших составных бетонных столешницы 1,2 на 0,6 метра: две состояли из восьми секций, две — из четырех. Подстолья — основы для столов — банкиры заказывали на стороне. Каждая секция обошлась покупателю в 10 000 рублей. Чистая прибыль «Хардкеи» составила 60 000 рублей.

- 60 000 ₽

- заработали предприниматели на первом заказе

Заказчики указывали необходимые размеры. Кирилл с помощником отливали изделия в своем киевском цехе, обрабатывали их, наносили защитное покрытие, а потом переправляли готовую мебель в Москву. Продажу оформляли на ИП, которое было у друга Алексея.

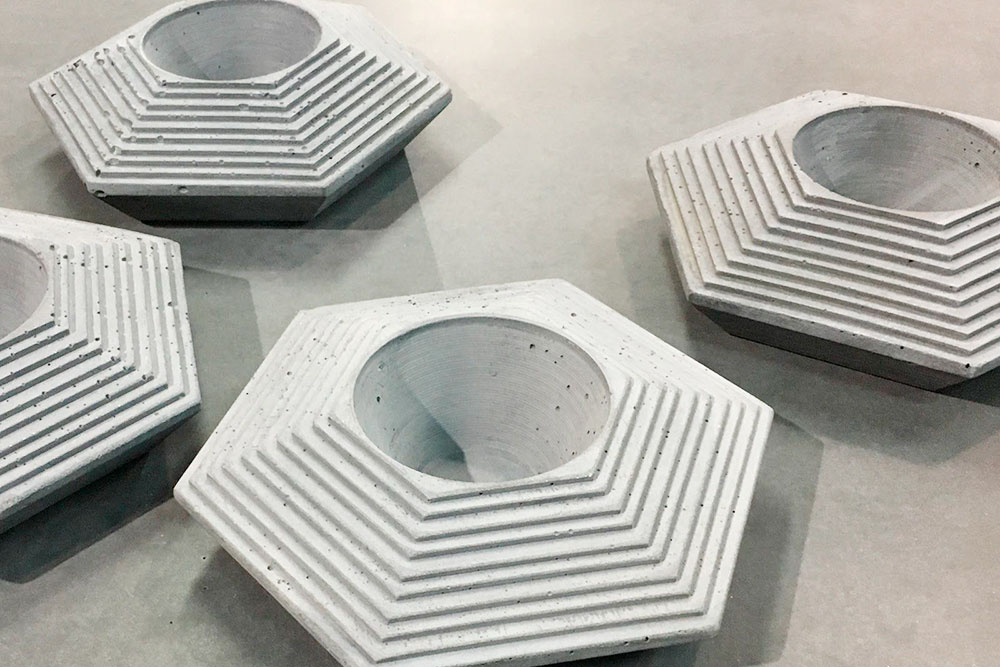

Первые экземпляры мебели банку понравились. Заказчики попросили «Хардкею» сделать две приставные тумбочки и десяток бетонных кашпо для цветов. Но, в отличие от ровных прямоугольных столешниц, кашпо — изделия сложной геометрии. Бетон надо заливать в сложные формы. Производят их из стеклопластика, и самому собрать такие в гараже тяжело, не зная технологии. Пришлось искать партнеров. Мастер нашелся в Харьковской области. Он сделал на пробу несколько форм, Кирилл отлил первые экземпляры кашпо, сфотографировал и отправил заказчику в Москву.

Три месяца — до марта 2018 года — «Хардкея» работала на своего ключевого и единственного покупателя. Чем дальше, тем чаще начали задумываться об открытии такого же цеха в Москве.

Во-первых, рынок сбыта и платежеспособность клиентов там выше. Во-вторых, доставка через границу изделий даже для уже существующего заказчика — слишком хлопотное дело. Тем более, на горизонте появился еще один крупный клиент. Алексей с друзьями строил коворкинг на 1600 м². Когда они увидели, что «Хардкея» сделала для банка, тоже решили оформить полностью интерьер в бетоне. Заказ обещал быть крупным.

Запуск производства в Москве

Сначала Кирилл приехал в российскую столицу на разведку. На месте выяснилось, что несколько друзей Алексея готовы инвестировать в «Хардкею». В проект вступили еще четыре партнера, которые вложили в дело около 6 400 000 рублей. Каждый получил долю в компании, но поначалу сотрудничество не оформляли и работали на доверительных отношениях. С такими деньгами можно было запускать серьезное производство.

Перед тем как переезжать окончательно, Кирилл попросил новых партнеров помочь найти помещение под цех. Друзья были далеки от производственных процессов, поэтому в первую очередь ориентировались на транспортную доступность и площадь — минимум 200 м². Один партнер нашел подходящий цех на территории электрозавода у метро «Электрозаводская». Но когда Кирилл приехал на место, оказалось, что там нет водопровода и стоков. Это было критичным: вода нужна для создания самого бетона и его последующей шлифовки, а стоки — для мытья инструментов от остатков раствора после заливки форм. С другой стороны, привлекала цена — 80 000 в месяц.

В десяти метрах от цеха располагалась автомойка. Кирилл договорился с ее владельцем: за 7000 рублей в месяц тот даст «Хардкее» безлимит на воду, а его сотрудники будут очищать оборудование от бетона. С этими услугами помещение стало обходиться уже в 87 000 рублей, но цена все равно устраивала. За такую же площадь другие арендаторы просили 120 000—130 000.

- 87 000 ₽

- стоила предпринимателям аренда нового помещения на «Электрозаводской»

Еще одним требованием к производству было отопление. На холоде бетон долго застывает, а если раствор замерзнет, пока еще не схватился, то на изделии появятся трещины. В цехе, который нашел партнер, с отоплением проблем не было.

Новый цех делали сразу с прицелом на расширение производства. Кирилл задумал делать не только мебель из бетона, но и сваривать металлоконструкции. Так, если бы клиент заказ стол, «Хардкея» могла бы делать не одну столешницу, а всё изделие целиком.

Предприниматель снял квартиру неподалеку от цеха и начал закупать оборудование. В первую очередь приобрели профессиональный вибростол, инструменты и компрессор. Компрессор нужен, чтобы делать распалубку — убирать опалубку с готового изделия под давлением воздуха. К этому добавили две торцовочные пилы, сварочное оборудование и миксер для бетона, весы, болгарки и пылесос. Когда изделие зачищают болгаркой с алмазными дисками, летит много пыли. Если ее тут же не собирать, то в цехе будет стоять пылевой туман. Верстаки и столы для работы сварили сами.

На закупки и запуск нового производства ушло четыре месяца и 776 000 рублей.

Затраты на запуск производства в Москве в 2018 году — 776 500 ₽

Сертификаты и разрешения

Плюс производства бетонной мебели в том, что для выпуска не надо получать лицензии. Единственное, цех должен соответствовать нормам пожарной безопасности для производственных помещений.

Что касается продукции, сертифицировать нужно только сейверы. Это специальные пропитки, которыми покрывают готовые изделия, чтобы бетон не боялся различных жидкостей. Сейверы, которыми покрывают обеденные столы, должны быть безопасными — ведь со столешницей контактируют продукты питания. Но сертификаты на них оформляет производитель, который потом продает пропитки «Хардкее».

Главная составляющая бетонного изделия — цемент. Подходящий — турецкого производства по 800 рублей за мешок — Кирилл нашел, еще работая в Киеве. Когда переехал в Москву, выяснилось, что такой продается и здесь. Правда, на несколько месяцев турецкий импорт в Россию прекратился по политическим причинам. Пришлось найти альтернативу — из Египта. Цемент мало отличался по качеству, но все же уступал турецкому. Когда международные проблемы разрешились, вернулись к привычному сырью.

Остальные ингредиенты бетона особо искать не пришлось. Всё это используется в строительной отрасли и свободно продается как на Украине, так и в России. Пластификатор стоит по 2000 рублей за канистру, пропитка — 8000 рублей за банку.

Бетонная мебель — экологически чистый продукт. В ее составе нет химии. Даже пластификаторы, которые добавляют в бетон, сделаны на водной основе.

Сотрудники

Если в Киеве Кирилл справлялся с одним помощником, то в Москве решил нанять уже двух — для работы с бетоном и сварки металла. Прошлый работник Николай тоже согласился переехать в Москву для запуска нового цеха и наладки производства.

Выяснилось, что работники в Москве обходятся в два раза дороже, чем в Киеве. Если на Украине рабочий получал 20 000 рублей в месяц, то на новом месте надо было предлагать минимум 40 000 рублей.

Кирилл не знал тонкостей местного трудового законодательства и не хотел связываться с мигрантами, чтобы ничего не нарушить. Поэтому нанимать решил только граждан России. Сам Кирилл работает в России по патенту — это стоит 5000 рублей в месяц.

Работа с бетоном — тяжелый физический труд. Изделия надо перемещать, грузить, а весят они сотни килограммов. Для такого нужны молодые и выносливые люди. В итоге на «Авито» все-таки удалось найти двух помощников.

В июле 2018 года Кирилл с рабочими начали производить мебель для московского коворкинга «Коллайдер». Его надо было полностью оснастить бетонной мебелью — столами, шкафами, стеллажами, кашпо и умывальниками. Еще владельцы хотели металлические кашпо, металлоконструкции для зонирования пространства, кухонную зону и бетонную облицовочную плитку для стен.

Начали со столов: первая объемная часть заказа — 27 бетонных столов двух видов, на шесть и на четыре рабочих места. Столешницы отливали не целиком, а частями — надо было сделать 138 штук.

Сначала предстояло создать формы, потом — залить раствор и обработать готовые изделия. Оказалось, трех человек для этого мало. Пришлось снова искать сотрудников. Кирилл предложил поработать тем, с кем сотрудничал еще в Киеве. Они согласились помочь и на время переехали в Москву.

Кириллу пришлось жить в одной съемной квартире с двумя работниками из Украины, чтобы сэкономить деньги на аренду жилья. Все бы ничего, но у Кирилла были жена и маленькая дочь, которые периодически приезжали в Москву. Соседствовать в одной квартире с двумя чужими мужчинами было тяжело, но приходилось терпеть — всё ради процветания компании.

Спустя четыре месяца удалось собрать команду из семи человек, которые переняли опыт от киевских ребят и уже могли работать автономно.

Заказ для коворкинга

После столешниц Кирилла попросили сделать бетонную стойку ресепшен для «Коллайдера». Оказалось, что длина стойки — пять метров, а вес — три тонны. Ее пришлось заливать прямо на месте — вывезти такое огромное и тяжелое изделие из цеха нереально. Это делали в несколько этапов, так как основание должно быть крепким, чтобы выдерживать верхние бетонные элементы. Шумные сварочно-монтажные работы приходилось делать ночами, чтобы не мешать сотрудникам из офисов по соседству.

По такой же схеме в коворкинге сделали еще один нестандартный объект — барную стойку длиной 12 метров.

Потом сотрудники «Хардкеи» создали в коворкинге амфитеатр — ступенчатую зону отдыха из металлоконструкций на 6 метров и 4 метра высотой. Придумывать, как все это делать, тоже пришлось на месте. Заказчик пошел навстречу и согласился на эксперименты. За такое лояльное отношение к подрядчикам «Хардкея» сделала скидки: например, ресепшен обошелся владельцам коворкинга в 350 000 рублей, хотя его реальная рыночная цена — полмиллиона.

В этот период коворкинг был единственным заказчиком у «Хардкеи». Прибыль составляла 450—500 тысяч рублей в месяц.

По подсчетам Кирилла, за год сотрудничества с «Коллайдером» рабочие «Хардкеи» замешали 22 тонны бетона, обработали и собрали металлоконструкции из 13 километров профильной трубы. Но главное, «Хардкея» научилась делать не только серийные вещи вроде столешниц или бетонных кашпо, но и нестандартные большие изделия.

Сейчас бетонный интерьер коворкинга выступает для «Хардкеи» как шоурум. Сюда Кирилл приводит потенциальных клиентов и показывает им, что умеет делать компания.

Новый цех и ООО

Цех, в котором размещалось производство в Москве, представлял собой один большой зал без перегородок. В таком опенспейсе было неудобно. В одном углу полируют столешницу — летит бетонная пыль. В другом работает сварка — вокруг искры. В третьем режут и очищают металл — стоит дикий шум. Пришлось покупать специальные строительные наушники, чтобы было комфортно работать. По-хорошему требовалось зонирование площадки, но места было мало, и часто бетонные изделия приходилось сушить в том числе и на территории сварочного цеха. Перегородки мешали бы перемещать мебель.

Еще к началу 2019 года увеличилось число заказов. В банк и коворкинг приходили посетители, видели бетонную мебель и интересовались изготовителем. Благодаря сарафанному радио появлялись новые заказчики. Параллельно с этим росло количество инструментов, сырья, готового продукта, и места становилось все меньше.

Кирилл начал искать новый цех — минимум вдвое больше по площади и с несколькими помещениями, чтобы отделить сварку и резку металла от бетонного производства.

Оказалось, что тут же, на территории электрозавода, сдают в аренду цех на 416 м². На него долго не могли найти арендатора и постепенно снижали цену. В два раза большее помещение обошлось всего в полтора раза дороже — за 123 000 рублей в месяц. Еще там были водопровод и канализация, чего так не хватало в старом цехе.

На новом месте получилось даже обустроить покрасочный бокс, чтобы красить и покрывать лаком бетонные и металлические конструкции. Первым заказчикам красить изделия не требовалось — их просто покрывали матовым лаком. Но появились новые клиенты, и ассортимент расширился. На ремонт ушло 150 000 рублей, еще 130 000 потратили на пожарную сигнализацию.

В январе 2019 года предприниматель и его партнеры оформили ООО, чтобы зафиксировать доли партнеров.

Продвижение

Кроме сарафанного радио, еще одним источником заказов стал Инстаграм, на продвижение которого уходит около 3000 рублей в месяц. Еще в Киеве Кирилл завел аккаунт «Хардкеи», чтобы выкладывать фотографии рабочего процесса и готовых изделий. Сначала делал это сам, потом подключилась жена — она сидела в декрете и сама предложила помочь.

В директ начали писать потенциальные клиенты. Небольшие изделия — тумбочки, урны и кашпо — в Москве изготавливают. А вот крупную мебель вроде столов и барных стоек из бетона найти тяжело.

Все дело в том, что, например, кашпо размером 15 × 15 см сделать легко. Бетон высыхает, но из-за того, что предмет небольшой, он не деформируется, даже если в составе нет специальных добавок. Когда изделие крупное, задача усложняется — при высыхании бетон нагревается, и его начинает разрывать на части. Чтобы этого не произошло, надо усложнять состав, добавлять пластификаторы и другие вещества. В интернете рецептов нет, а самому подобрать сложно — у Кирилла на это ушел целый год.

Себестоимость изделий

Несмотря на то что каждый заказчик приходит со своей идеей, у «Хардкеи» за два года работы сформировался список серийных изделий — столешниц, тумбочек, кашпо или раковин для умывальника. Если на нестандартную продукцию цену приходится просчитывать каждый раз индивидуально, то с серийными вещами проще. Например, кашпо из бетона — куб со сторонами 40 сантиметров — стоит 15 000 рублей при себестоимости чуть больше 5000.

Цена формируется на основе себестоимости изделия и прайса конкурентов. «Хардкея» — новичок на рынке, поэтому цены стараются делать чуть ниже, чем у других производителей.

Себестоимость зависит не только от размера изделия, но и от цены на материал опалубки — формы, в которую заливают бетон. Ее можно делать не только из стеклопластика, но и из полиуретана, МДФ. Дерево дешевле, но его выгодно использовать только для мелкосерийных изделий. Если в одну и ту же форму заливать бетон много раз, оно начнет искривляться. Если же требуется сделать много копий — например, 40 столешниц, то лучше изготовить опалубку из стеклопластика. Она дороже, но зато выдержит несколько циклов заливки.

- 70 000 ₽

- стоит самое дорогое серийное изделие — умывальник длиной 2,5 метра

Вот как делают, например, кашпо.

Сначала готовят форму: собирают ее, смазывают восковыми пропитками, чтобы бетон не прилипал к опалубке. Затем по специальной формуле рассчитывают нужное количество раствора. Дальше замешивают раствор — сначала в сухом виде, и только в самом конце добавляют воду. Следующий этап — заливка на вибростоле. Двое суток изделие сохнет. Потом дно изделия — место заливки — обрабатывают специальными алмазными чашками. После — распалубка и мойка изделия от пыли и остатков восковой пропитки.

В конце неровности и огрехи удаляют наждачными брусками. Внешнюю часть изделия вскрывают водоотталкивающей пропиткой, а внутреннюю — специальным латексом. Готовую вещь можно упаковывать.

В среднем от начала производства опалубки до упаковки и отгрузки заказчику проходит около двух недель. С транспортировкой проблем нет. Если это тяжелый и крупный предмет, рабочие изготавливают деревянную обрешетку, чтобы изделие не повредилось при перевозке. Если небольшое кашпо или тумбочка, просто защищают углы пенопластом и оборачивают заказ в стретч-пленку.

«Хардкея» работает и с компаниями, и с заказчиками — частными лицами. Наибольшей популярностью у покупателей пользуются кашпо и столы. Самое дешевое серийное изделие — органайзер для канцтоваров за 1500 рублей. Самое дорогое — умывальник длиной 2,5 метра за 70 000 рублей.

Дороже всего не вещи из бетона, а кастомные металлоконструкции, которые «Хардкея» делает на заказ. Например, для одного клиента сварили металлическую антресоль за 611 000 рублей. Правда, покупают в основном на заказ — на серийные изделия приходится примерно пятая часть от всего объема продаж.

Результаты и планы

Сейчас оборот компании — около 2 500 000 рублей в месяц. Чистая прибыль зависит от количества заказов. В среднем «Хардкея» ежемесячно делает 60—70 предметов интерьера разного размера для десятка заказчиков и зарабатывает на этом около миллиона.

В планах — наращивать количество клиентов. Для этого надо нанимать менеджеров и открывать отдел продаж. Параллельно с этим Кирилл ищет дизайнеров интерьеров, которые будут продавать в своих проектах предметы интерьера от «Хардкеи».

- 2,5 млн ₽

- ежемесячный оборот компании в 2019 году

Недавно запустили свой сайт, но его еще дорабатывают. Продаж через него пока не было.

Еще одна большая задача — начать делать умную мебель и встраивать в бетон различные устройства. Например, беспроводные зарядки для телефонов, чипы — чтобы включать подсветку на столе с мобильного телефона, давать возможность бетону выполнять задачи при помощи сигналов гаджета. Сейчас это на этапе экспериментов, но в прайс-листе уже есть прикроватные тумбочки с вмонтированными беспроводными зарядками.

Другая идея — производить мебель из так называемого теплого бетона. У самого Кирилла на веранде стоит большой обеденный стол. Если зимним утром пить чай, садиться за него не очень комфортно — холодный. Есть мысль встраивать в бетон нагревательные элементы. Так получится совместить суровый внешний вид бетона и металла с домашним уютом.