Я сделала из обычной топки изразцовую печку своими руками

У меня есть художественное образование, знакомый скульптор и брат-инженер, но все равно на каждом этапе были проблемы.

Я художница и люблю делать ремонт своими руками: написала картины для родительской комнаты, преобразила свою комнату на даче, отделала плиткой колодцы на нашем участке. Так дошла очередь и до нашего камина. Расскажу, как я превратила обычную дровяную топку в изразцовую печь и почему это дело растянулось на полтора года.

Если планируете работать с глиной, делать самостоятельно плитку или ее расписывать, мой опыт и путь проб и ошибок может вам пригодиться.

- Камин нельзя отделать плиткой из магазина

- Много этапов

- Сложно найти хорошую глину

- Обязательно делать пробники

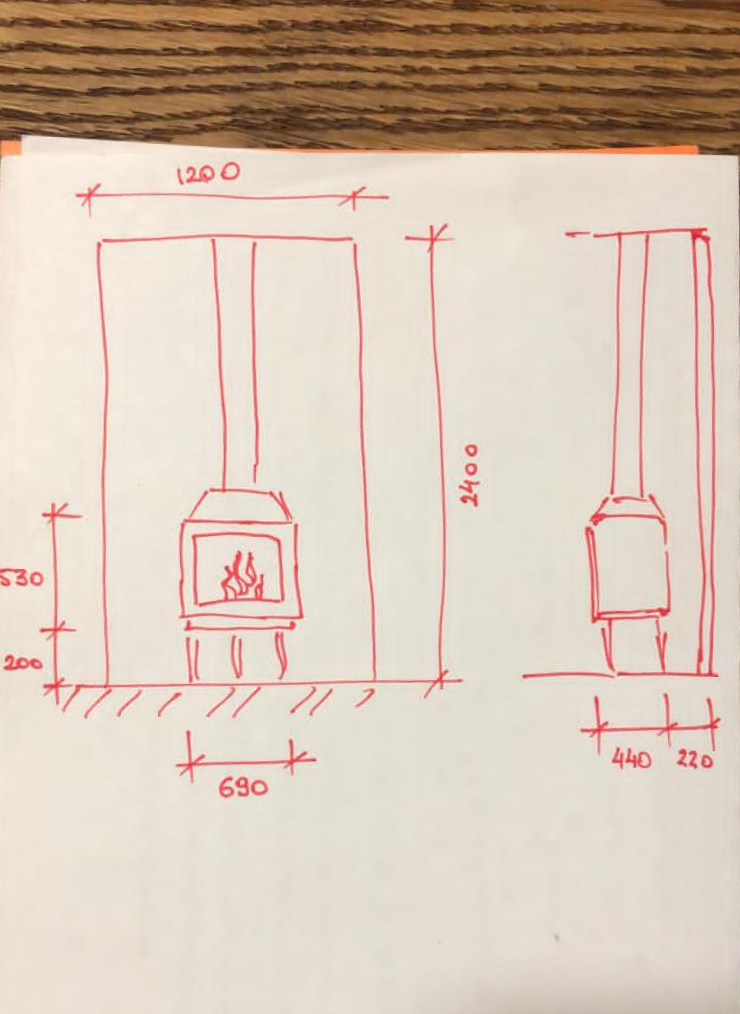

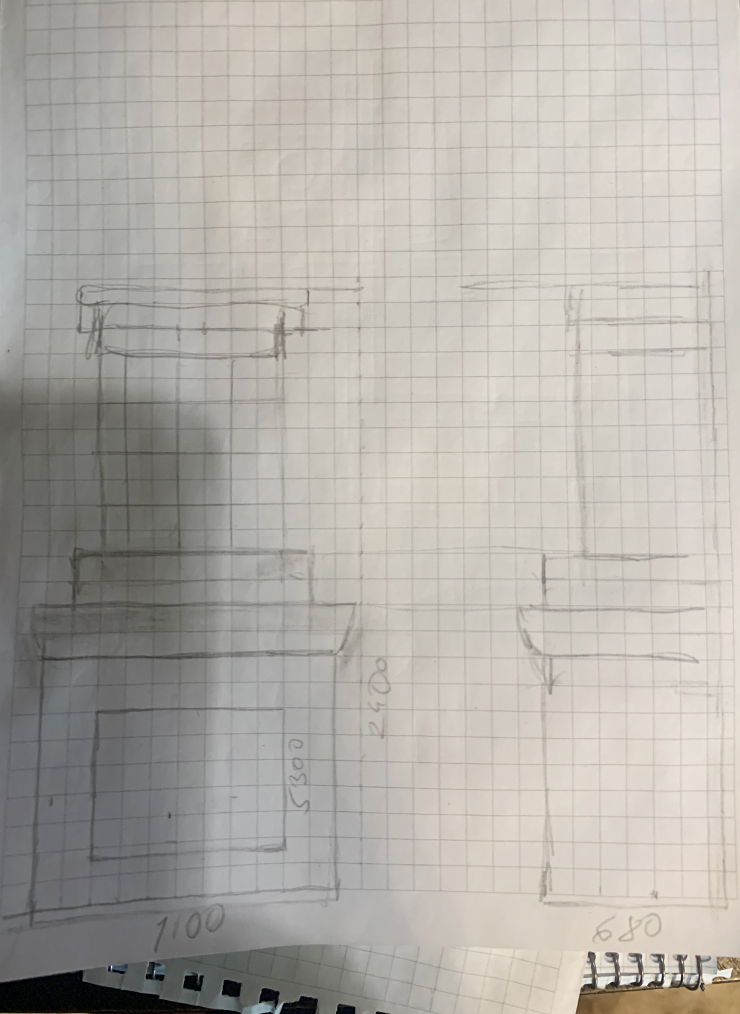

- Чертеж и модель печки

- Нужно снимать гипсовые формы

- Изразцы всегда получаются кривыми

- Во время обжига много брака

- Детали нужно подгонять

- Для задувки глазурью нужен навык

- Что может пойти не так при обжиге глазури

- Монтаж

Почему нельзя отделать камин плиткой из магазина

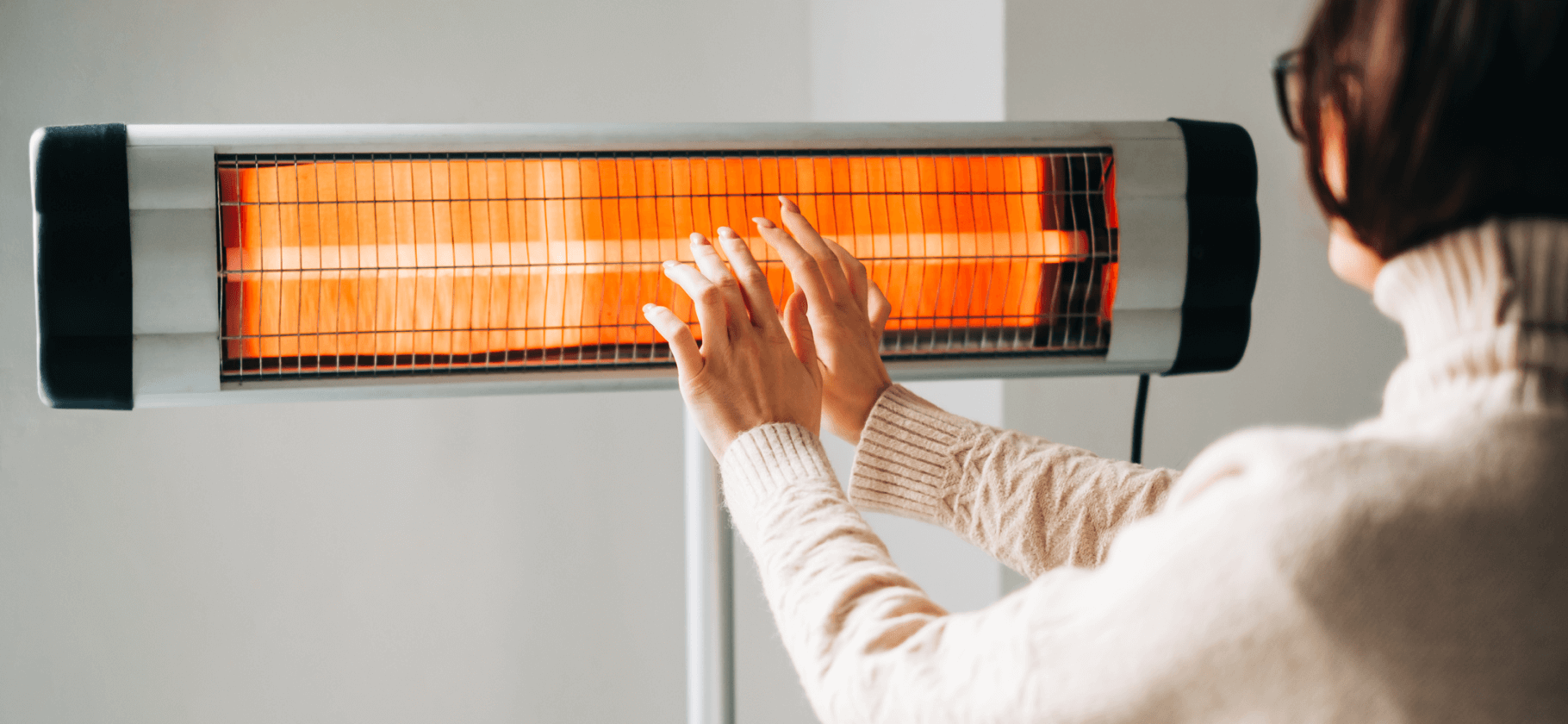

У нас на даче есть кассетный камин. Так чаще всего называют дровяную каминную топку, закрытую стеклом с одной или нескольких сторон. Кассетные очаги могут быть из различных огнеупорных материалов — как правило, стали или чугуна.

В январе 2022 года я решила его украсить и посоветовалась с братом, как это сделать. Изначально хотела обложить камин кафельной плиткой. Однако брат сказал, что нужны угловые элементы и карнизы, чтобы печь смотрелась красиво.

Сначала была идея заказать изразцовую печь в керамических мастерских. Они стоили дорого — от 300 тысяч до полутора миллионов рублей. На «Ярмарке мастеров» мне приглянулась одна печь. Она подходила к нашему интерьеру: тосканский пейзаж, относительно несложные формы, рельефная плитка. Не устраивала только цена — 520 000 ₽.

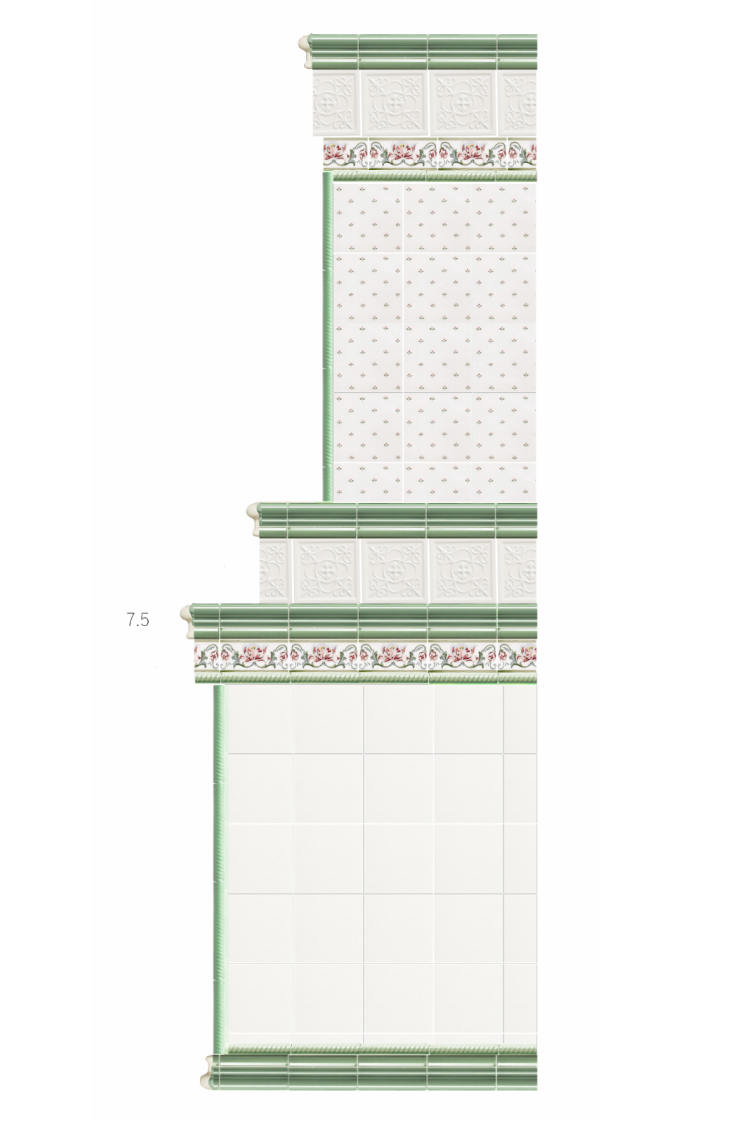

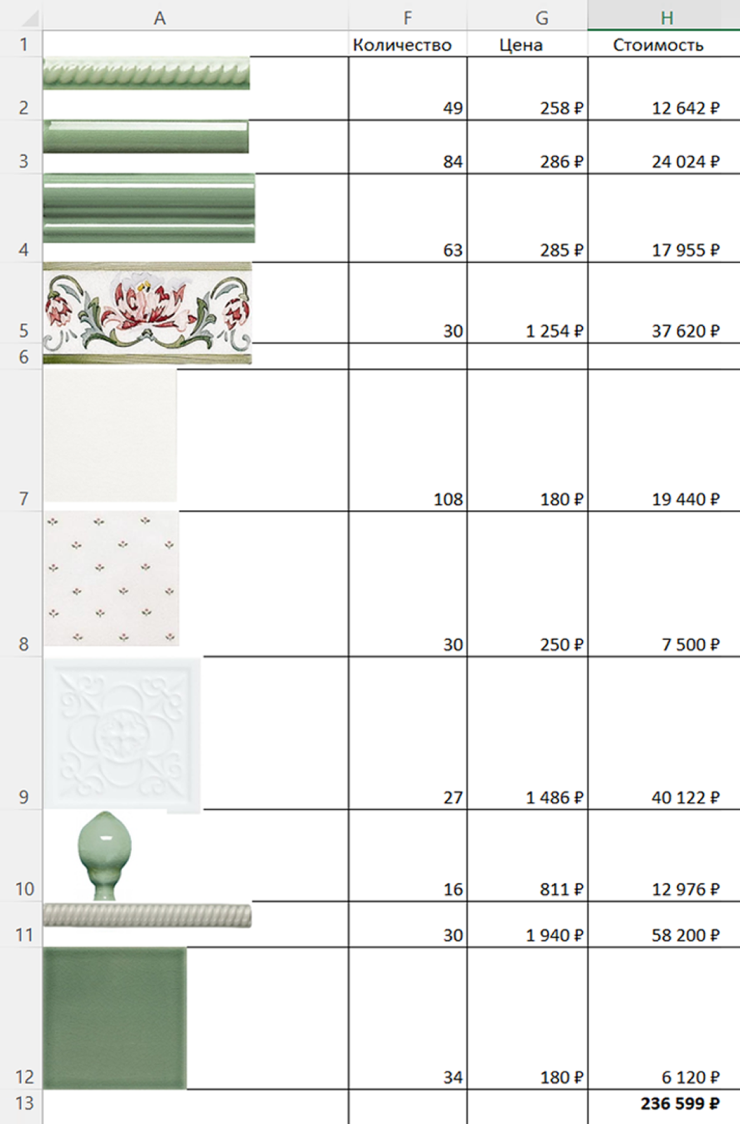

Чтобы сэкономить, я решила отделать печку сама готовой плиткой из обычного магазина керамики. Сделала от руки чертеж печи и пошла в магазин керамической плитки. Идея не оправдала себя. Оказалось, что всех необходимых деталей нет, выглядят они не так, как мне хотелось бы, а общая стоимость выходит все равно высокой — 237 тысяч рублей.

Выложить панно из готовых элементов точно бы не получилось. Сначала я думала расписать плитку надглазурными красками для керамики. Попробовала на белой магазинной плитке. Чтобы глазурь закрепилась на плитке, ее нужно обжечь в специальной печи, которая разогревается выше 1000 °С, — в домашней духовке обжигать нельзя.

Я нашла на «Авито» гончарную мастерскую, но мастера отказались работать с моим пробником. Сослались на неизвестный состав плитки. Если в составе есть пластик, при обжиге он потечет и испортит печь.

Вместо росписи мастера предложили сделать печать на плитке, но магазинная плитка для этого тоже не подойдет.

Есть еще технология деколи: на плитку клеят наклейки, которые имитируют роспись. Сверху покрывают прозрачной стекловидной глазурью, результат почти как роспись — только профессионал отличит. Главное, чтобы печатный рисунок был хорошего качества — без видимых пикселей. Но я узнала о деколи поздно, когда уже начала роспись.

Мастера предложили мне слепить изразцы самой. Они очень уверенно говорили, и я поверила, что справлюсь. Тем более, я действительно хотела не полуфабрикат, а предмет роскоши. Ручная работа считается роскошью — это красиво и дорого. В старые времена только знать могла позволить себе изразцовую печь. И я подумала: да, я достойна этого.

У меня есть скульптурные навыки благодаря художественному образованию. В марте 2022 брат представил меня мастеру по керамике. Тот поддержал мою идею, однако предупредил, что будет сложно.

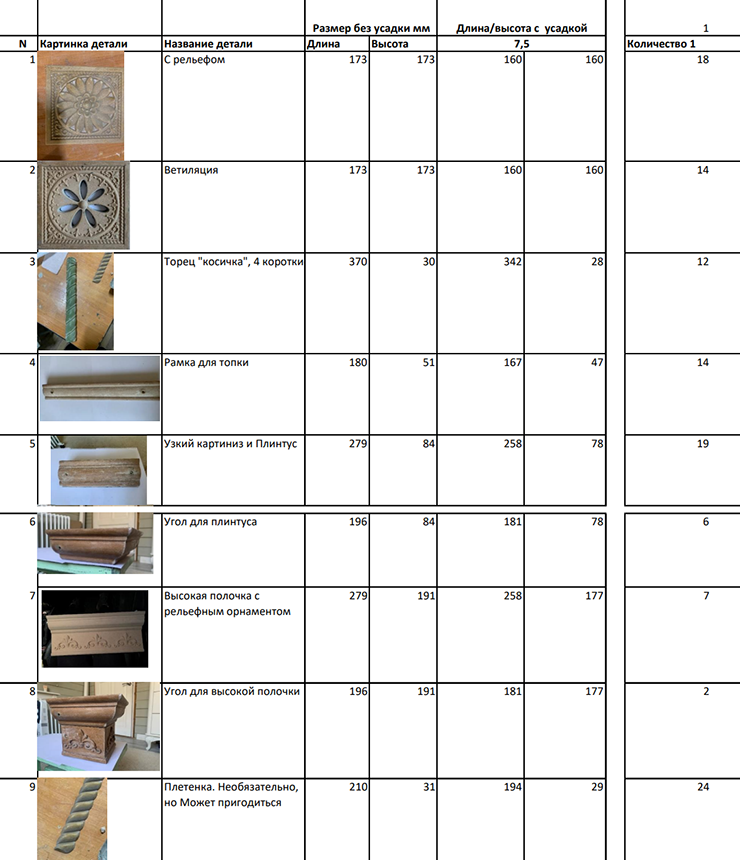

Что нужно для печи

Чтобы превратить наш кассетный камин в печь, нужно было обшить его гипсокартоном — придать нужную форму. Но я решила сначала слепить изразцы — керамические плитки, — а потом по их размерам построить каркас. Дело в том, что керамическая масса дает усадку после сушки и обжига. Пришлось бы делать пробы и было бы много расчетов — то есть больше риск ошибки.

Изразцы лепят вручную или с помощью формования. Ручная лепка до сих пор в цене, особенно когда дело касается дорогих заказов. Я решила удешевить и ускорить процесс изготовления и выбрала формование. В этом случае глину отминают в одну и ту же форму, чтобы получились одинаковые изразцы. Формы можно также изготавливать двумя способами: по 3D-модели или вручную. Я использовала оба. Первый — для основных деталей, второй — для панно.

Объясню вкратце весь процесс по шагам, как я его видела:

- Сделать чертеж печки и рассчитать количество деталей.

- Нарисовать 3D-модели всех деталей.

- Изготовить модели из ДСП.

- Сделать формы из гипса.

- Отмять детали из массы по форме.

- Обжечь керамическую массу.

- Подогнать детали.

- Задуть детали глазурью .

- Расписать глазурь и обжечь ее.

- Смонтировать каркас печки из гипсокартона и обклеить ее изразцами.

Почему так сложно выбрать глину

Обычно для изразцов используют шамотную огнеупорную массу. Шамот — это измельченная обожженная глина. Сложность в том, что на рынке много глины с разными техническими характеристиками, температурой обжига, степенью усадки, коэффициентом термического расширения — КТР. Я в этом совершенно потерялась и попросила знакомого скульптора помочь мне с выбором.

Скульптор сказал, что для моих целей идеальна донбасская глина: она легко поддается отминке, в меру жирная, КТР подходящий, на нее ложится большинство глазурей, она недорогая и протестирована многими мастерами. Одна проблема: сейчас ее не достать.

Когда я занялась печкой, в Петербурге нельзя было найти что-то подходящее. Мастера еще искали замену донбасской глине и тестировали разные образцы, иногда в три-четыре раза дороже. В «Петровиче» продавалась кембрийская глина по 10 ₽ за кг — это дешево. Но ее надо было смешивать с песком или шамотом в экструдере, который стоит от 50 000 до 1 000 000 ₽.

Экструдер продавливает глину, помогает размягчить ее и придать форму. Вручную тоже можно, но это тяжело. Еще кембрийская глина красная, и даже если ее перекрасить, она будет немного просвечивать через глазурь. Я решила, что для моего проекта нужна только белая.

В итоге мне подсказали купить глину в Москве в Балашихе. Поставщик оказался сложным: долго не брал трубку, не давал технических характеристик массы, не соглашался на доставку, а посмотреть глину предлагал в магазине. Благо нашелся знакомый, готовый забрать мою глину и довезти ее в Петербург. Знакомый скульптор рассчитал примерное количество глины для моего камина — 400 кг. Я заплатила 14 500 ₽ за 400 кг глины и 6000 ₽ за доставку.

Через несколько дней глина была у меня. Водитель выгрузил ее на асфальт в нескольких метрах от дома со словами: «Я бы помог донести до двери, но у меня нога…» И уехал. Каждый бочонок весил около шести килограммов. Я перетаскала все это на первый этаж под лестницу сама, а вечером мы с моим молодым человеком перенесли все к входной двери перед квартирой.

Зачем делать пробники

Перед тем как делать формы, нужно проверить степень усадки, иначе обожженные изразцы могут оказаться меньше расчетных.

Когда пришла глина, я сделала небольшую плитку на пробу, чтобы понять, какой будет усадка. Образец обожгли в гончарной мастерской бесплатно. Обжигается 240 минут, потом сутки остывает. Продавец рекомендовал обжигать глину при температуре 1200 °С, а мне обожгли на 1100 °С — максимальной температуре для той печи. Получилось прилично, как нам с мастером показалось на тот момент.

Если не соблюдать температуру обжига, это может сказаться на глазури. Она будет плохо ложиться, и в случае недообжига, и в случае переобжига. При недообжиге изделие слишком пористое, а при переобжиге становится стекловидным — глазурь ложится плохо в обоих случаях. Позже недообжиг на моей массе все-таки проявился. Расскажу об этом дальше.

Усадка получилась небольшой — 7%. Это значит, что плитки должны быть больше на 7%, чем в модели. Например, модель квадратной гладкой плитки должна быть 173 × 173 мм, чтобы готовая плитка получилась 166 × 166 мм.

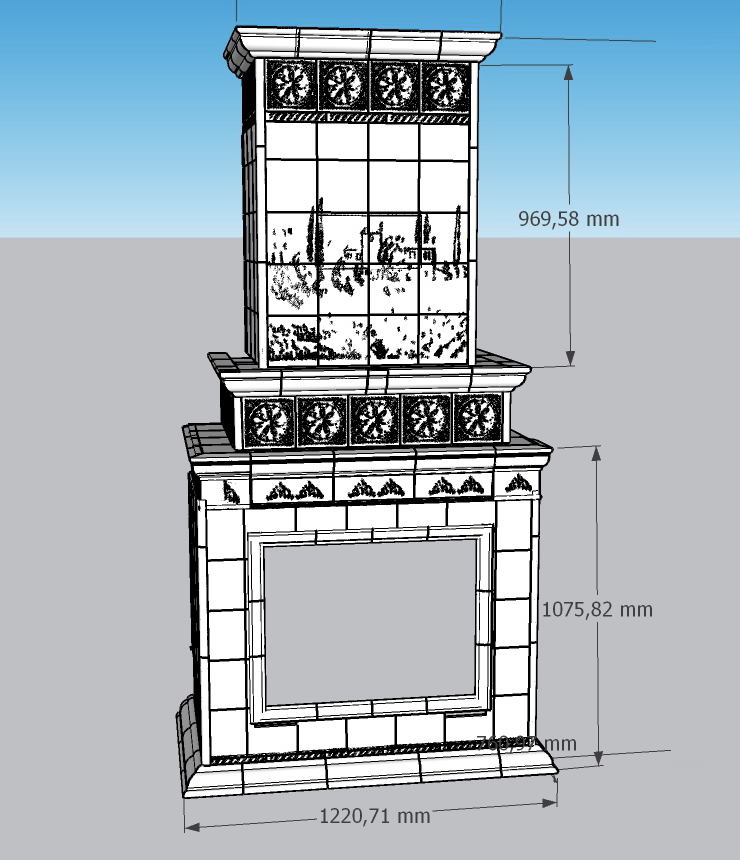

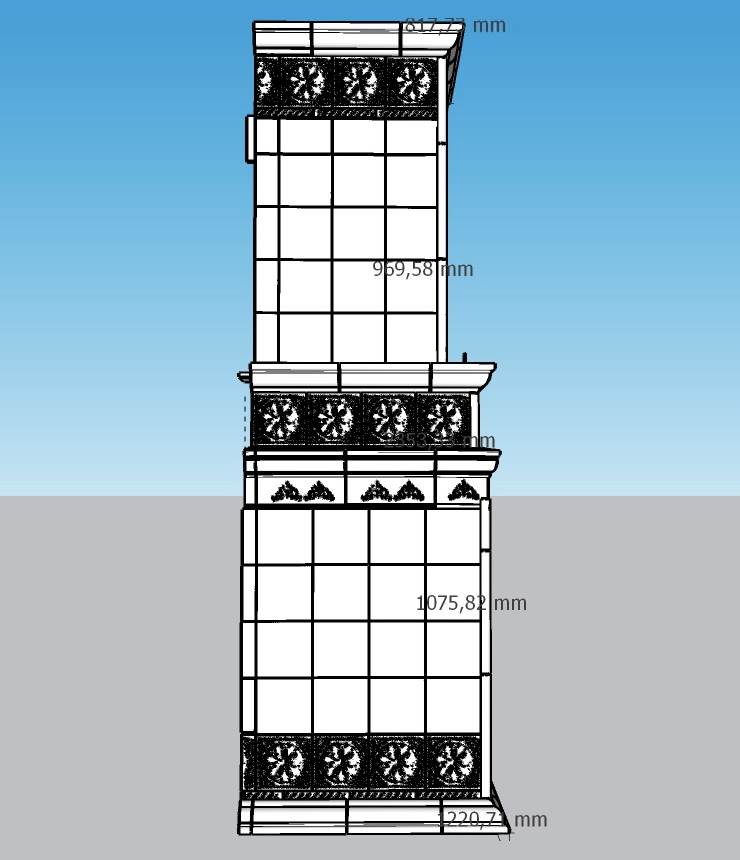

Чертеж и модель печки

Чертеж. У меня был чертеж на листочке, но мне казалось, что 3D лучше. По совету брата я использовала программу Sketch Up. До этого я ни разу не работала в ней, но изучала по ходу дела — оказалось интересно. Я ориентировалась на рендеры печек, которые нашла в интернете. По ним поняла, какие нужны элементы — карнизы, косички, рельефные и гладкие плитки, — а количество деталей прикинула уже в программе. На подбор и расчет ушло полтора месяца.

Модели. По чертежам делают модели изразцов из ДСП — для этого нужен станок ЧПУ, который может резать древесину. По идее такие есть на производстве мебели или металлоконструкций, а мастера можно найти на «Авито» или среди знакомых. Мне не пришлось искать, потому что у брата есть собственное производство фасадной мебели с ЧПУ-станком.

Мне нужно было 10 деталей:

- Широкий карниз.

- Угол к широкому карнизу.

- Узкий карниз, он же перевернутый плинтус.

- Угол к узкому карнизу.

- Плитка прямая квадратная.

- Плитка квадратная с рельефом.

- Косичка угловая.

- Косичка прямая.

- Вентиляция рельефная квадратная.

- Бордюр вокруг топки.

Брат выпилил мне их на ЧПУ по размерам из ДСП. Карнизы и бордюр мы с молодым человеком нарисовали на листочке по своим размерам. А сотрудник моего брата создал 3D-модель деталей. Я ни за что не платила. В апреле у меня были готовые модели.

Как снимать гипсовые формы

По моделям из ДСП нужно отлить формы из гипса.

Я купила 40 кг высокопрочного гипса ГВВС-16 за 1140 ₽ — мастер сказал, что этого должно было хватить. Детали из ДСП я принесла мастеру по гипсу в гончарную мастерскую. За 13 500 ₽ он снял все гипсовые формы, кроме гладкой плитки. Тогда я еще не понимала, нужно ли ее тоже лепить или можно использовать магазинную. Чтобы получить углы карнизов, он разрезал модель под углом 45° и склеил в виде углового элемента, а затем снял составную форму.

Я расспросила мастера о тонкостях изготовления форм, и позже мы с молодым человеком сделали две формы прямой плитки сами. Расскажу по порядку, что мы делали:

- Покрыли модель из ДСП нитратным лаком. Он не дает ДСП разбухать от соприкосновения с жидким гипсом. Нитратный лак ложится очень тонким слоем, тем самым сохраняется даже самый тонкий рельеф. Стоит лак 798 ₽.

- Положили на рабочую поверхность деталь лицевой стороной наверх и шурупами по углам прикрутили ее к рабочей поверхности. В качестве рабочей можно использовать стол, который не жалко, или любую ровную доску. Места, где вкручены шурупы, заделали пластилином, чтобы в готовой форме они были незаметны.

- Вокруг детали выстроили опалубку из досок высотой около шести сантиметров.

- Всю конструкцию смазали маслом, чтобы после высыхания гипс легко отклеился. Подходит маргарин Voimix. Как потом выяснилось, его надо растопить и смешать с подсолнечным маслом, чтобы не оставались следы на гипсе. В первый раз так не сделали — и гладкая форма была шероховатой. Оказывается, гипс повторяет мельчайший рельеф. Но мы не стали переделывать. После высыхания я отшкурила внутреннюю поверхность формы наждачкой.

- Развели гипс. Мастер мне объяснил, что надо сыпать гипс в воду на глаз, пока над поверхностью воды не образуется горка. Затем следует выждать пару минут, пока гипс впитает воду, и хорошо перемешать. Перемешивается гипс один раз, иначе разрушается его структура. Застывает за семь минут, поэтому действовать надо быстро. В первый раз у нас все застыло еще в ведре.

- После перемешивания следует залить гипс в опалубку и заполнить ее доверху. Если высоты будет недостаточно, можно долить следующей порцией разведенного гипса. Через 10—20 минут гипс дает реакцию и начинает нагреваться. Это нормально. Еще через полчаса — час его можно вынимать из опалубки.

В апреле 2022 у меня уже были все необходимые формы. Скульптор предложил лепить по одним и тем же формам сразу две печки. Одну себе, одну — на продажу. Почему-то я надеялась, что он знает, где можно продать, и радостно согласилась.

Как сделать ровные изразцы

Чтобы получились изразцы, форму заполняют глиной — это называется отминкой. Процесс очень интересный: после долгих подготовительных работ наконец-то держишь в руках настоящую деталь камина.

Подготовка глины. Сначала я подготовила глину. Она должна содержать примерно 20% влаги и быть однородной. Это оценивают на глаз, и опытные мастера быстро понимают, когда нужно добавить воды, а когда уже достаточно. Масса должна быть пластичной — не слишком жидкой или сухой. Жидкая липнет к форме, а сухую не отмять. Если влаги не хватает, массу следует опрыскать пульверизатором, накрыть влажной тряпкой, выждать какое-то время, пока глина не достигнет необходимого состояния.

Чтобы процесс шел быстрее, глину перемешивают руками. Обычно я готовила за раз 6—12 кг глины в пластиковом тазике. Если масса не заканчивалась за день, я накрывала ее влажной тканью или полиэтиленом.

Отминка. Изготовление изразцов кажется простым занятием, но требует навыка. Глину нужно вмять в форму, а когда она схватится, вытащить. Точнее, она сама выпадает, если перевернуть форму и подставить под края небольшие бруски. Но поначалу могут быть проблемы. У меня на изделии оставались замины — трещины между кусками глины. Сырые детали могут искривиться при извлечении из формы или уже во время сушки.

Чтобы было меньше заминов, я догадалась раскатывать глину на хлопковой ткани обычной деревянной скалкой до тех пор, пока толщина не станет полтора-два сантиметра. Затем раскатанный целиковый пласт помещала в форму. Пальцами вминала каждый сантиметр, простукивала кулаком, размазывала глину тыльной стороной ладони с сильным давлением.

Можно обойтись без скалки — выкладывать глину колбасками и вминать ее руками. Но это тяжелее, мне не хватало сил. После отминки я снимала лишнюю глину дубовым бруском.

Глина оказалась «тощей», то есть высыхала очень быстро еще в процессе отминки — минут за 15. Работать надо было еще быстрее.

Заполненную форму переворачивала глиной вниз и подкладывала под края формы невысокие бруски, так чтобы глина могла сама выпасть из формы. Чтобы она выпала быстрее, иногда я обстукивала форму с краев. Форма крепкая и не боится сильных ударов. Некоторые скульпторы используют киянку , чтобы выколотить из большой формы изделие.

Выпавшую из формы деталь я осматривала на предмет заминов или изъянов. Если находила — исправляла пальцем, стеком — специальной палочкой для глины — или влажной кистью.

Сушка и исправление дефектов. Правильная сушка, как выяснилось, — важный этап. Детали при сушке искривляются. Степень искривления зависит в большей степени от массы, чем от мастера. Это я выяснила, когда перепробовала все способы борьбы с искривлениями:

- Следила за каждой деталью. Переворачивала их, не допуская высыхания с одной стороны.

- Избегала сквозняков: из-за ветра детали сохнут с одной стороны, их может повести.

- Накрывала влажной тканью или газетой.

- Сушила на брусках, чтобы детали высыхали сверху и снизу равномерно.

- Обстукивала детали, пока они не успевали полностью затвердеть.

- Использовала грузики. Они придерживают детали, теоретически не дают им выгнуться.

Универсального способа не существует. Каждая масса ведет себя по-разному. Поэтому приходится экспериментировать и изобретать подходящий способ сушки. Иногда я заворачивала искривленный изразец в мокрую ткань, чтобы сделать глину вновь эластичной, и заново обстукивала — несколько раз бросала ее на рабочую поверхность с небольшой высоты около пяти сантиметров от стола. Часть от этого разбилась. Некоторые детали не удалось спасти от деформации. Совсем безнадежные размачивала и делала заново.

Позже я узнала в другой мастерской, что моя глина подвержена деформации, и в том числе поэтому профессиональные мастера отказались от нее. Но некоторые мастерские в Москве еще используют эту массу.

В какой-то момент глину перестало сильно вести — я так и не поняла почему. Предположила, что материал живой и капитулировал, когда испытал меня на прочность — понял, что я сильнее. Шучу. Кроме мистической природы материала, других объяснений я не вижу.

Меня спасло еще то, что лубочный стиль моей печки допускает легкую деформацию. Некоторое итальянские производственные керамические мастерские специально создают кривизну, и такая плитка стоит очень дорого. А вот печь в стиле барокко не допускает искривлений и требует повышенной точности. Поэтому такую массу в ее облицовке не используют.

Полностью детали сохнут не меньше двух недель. После высыхания я еще раз проверяла их, подшкуривала и чинила кистью с жидкой глиной. Я разводила эту же глину до жидкого состояния и пропускала ее через мелкое ситечко, чтобы избавить от шамота и крошек и сделать поверхность изразцов гладкой.

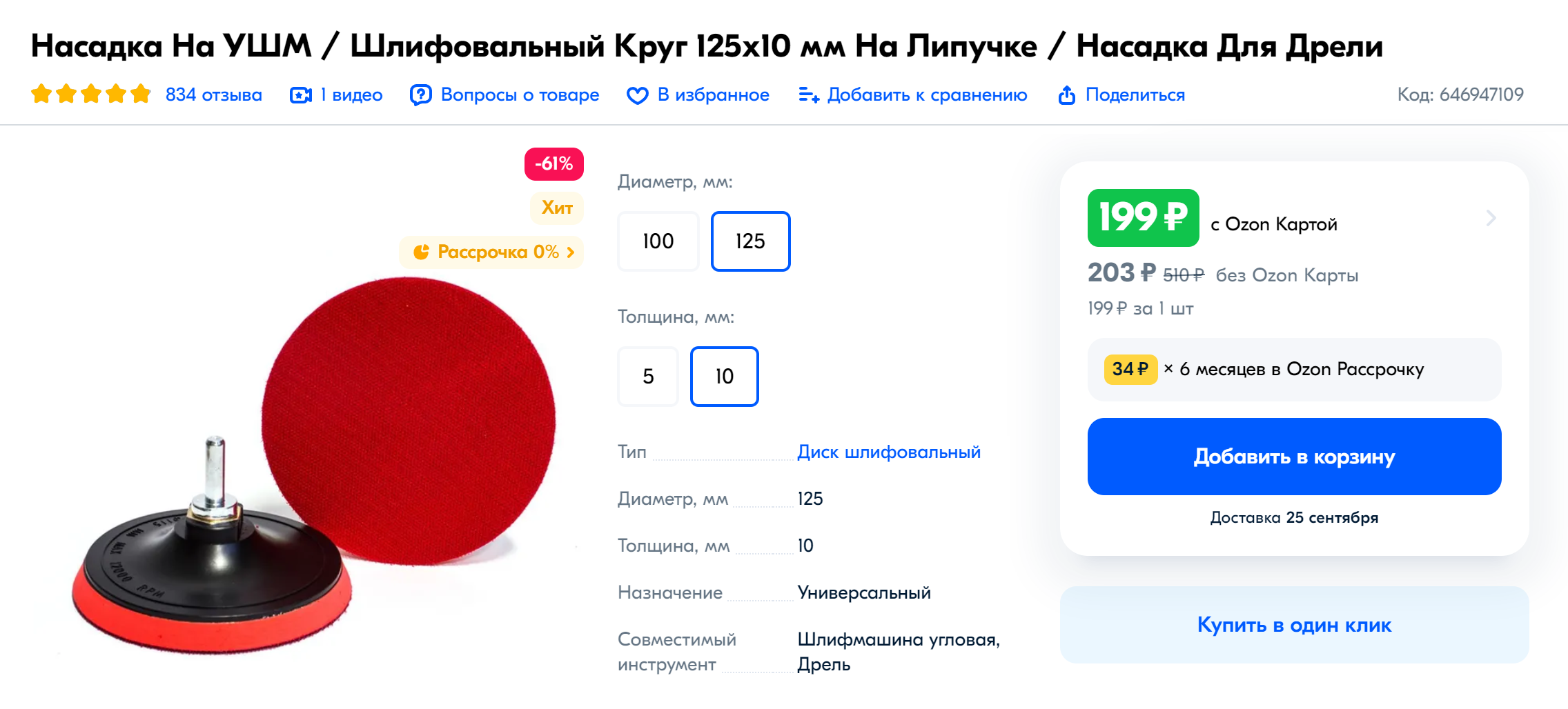

Подгонка деталей. После высыхания детали все-таки слегка деформировались и не стыковались идеально. Чтобы подогнать их, я ошкурила несовершенства. Подгонку можно делать и после обжига алмазными черепашками. Это специальные шкурки для твердых поверхностей, которые надевают на шлифовальный инструмент.

Я не хотела рисковать и обжигать заведомо неподгонанную деталь, чтобы не портить глину. После обжига ее уже не размочить. Неподгоняемые детали пришлось также пустить в повторную переработку, и часть деталей я полностью переделала. Несовершенства исправила кистью — ее смочила в жидком растворе глины.

Детали из необожженной глины очень хрупкие, а мне надо было довезти их до мастерской с муфельной печкой . Поэтому каждую высохшую деталь заворачивала в воздушно-пузырчатую пленку и складывала в коробку.

На отминку всех деталей ушло пять месяцев.

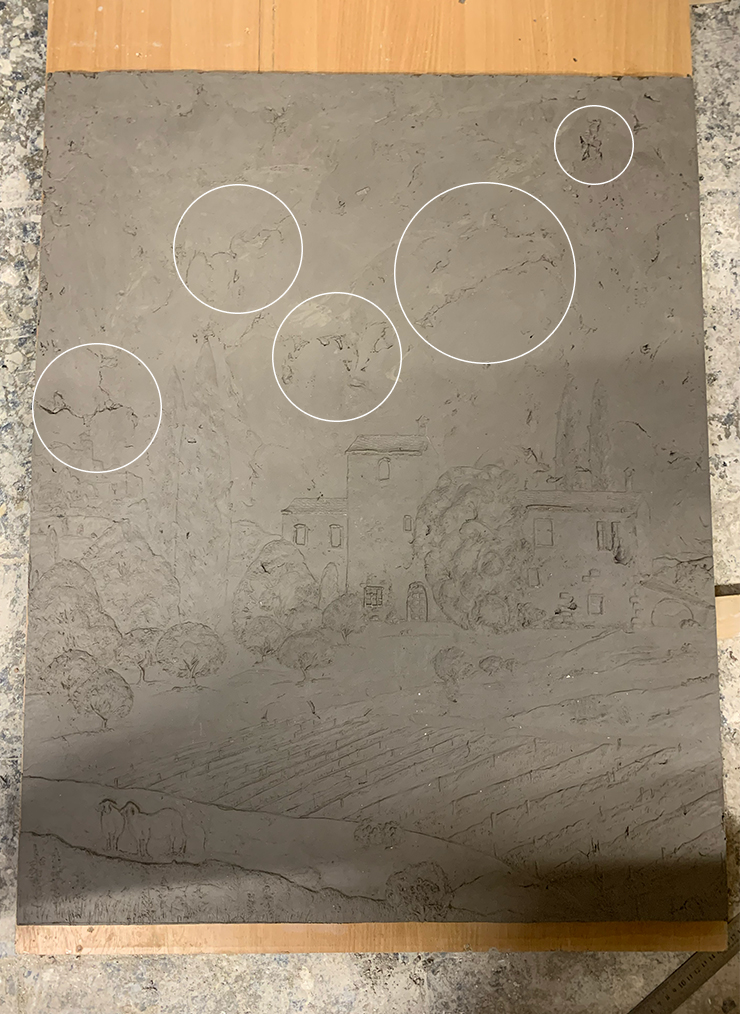

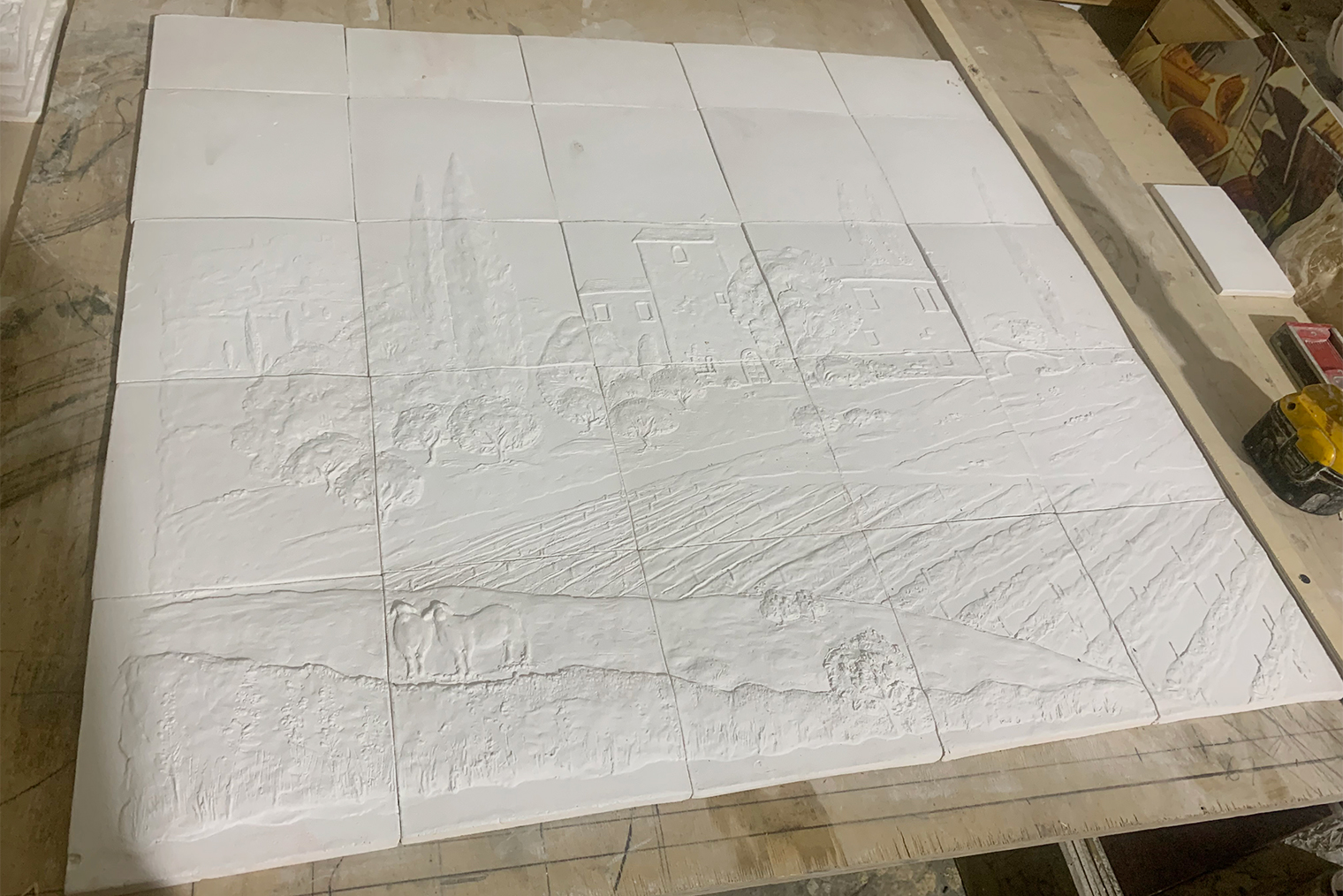

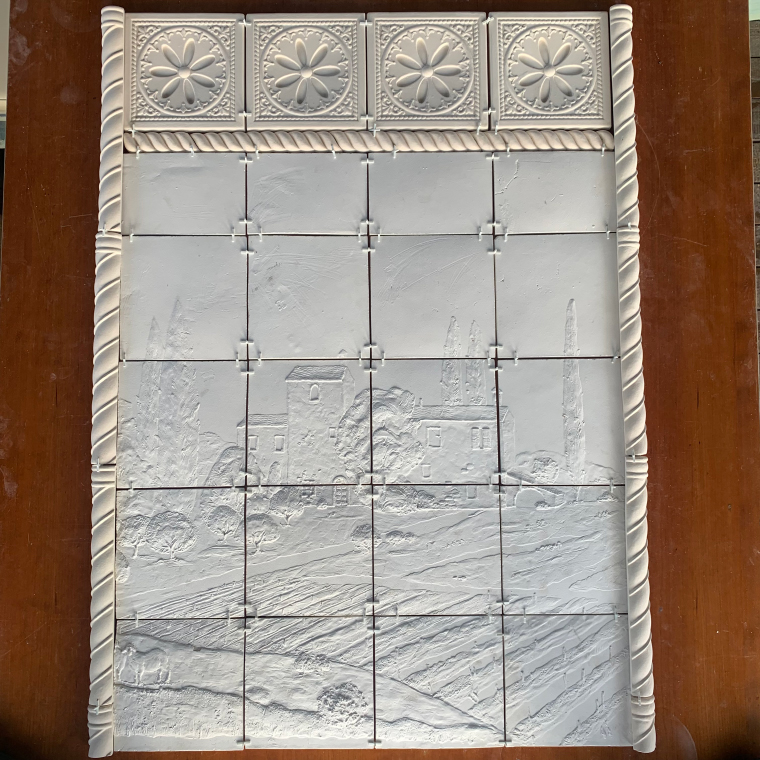

Лепка рельефного панно

Форма для панно. Формой для панно я занималась отдельно. Скульптор предупредил, что на плитке будет сложно строить рисунок, и предложил сделать панно рельефным — так композицию не надо будет находить с нуля. Я ни разу не делала рельеф и посмотрела обучающий ролик и рельефы Донателло — для вдохновения.

Распечатала рисунок и копиркой перенесла контур на доску. Специально сделала панно большим, чтобы можно было отрезать нужный фрагмент, после того как определюсь с размером.

Я лепила рельеф из мягкого скульптурного пластилина на доске. Скульпторы обычно используют твердый пластилин, но я боялась, что не смогу его размять.

Гипсовая форма. По рельефу из пластилина в мастерской мне изготовили форму из гипса. На нее ушло 40 кг гипса стоимостью 1100 ₽, а за работу я заплатила 4000 ₽. Забирать форму из мастерской я не стала: из-за больших размеров она могла бы повредиться при перевозке. Мне разрешили отминать ее в мастерской.

Отминка панно. Форма стояла вертикально. Мы мысленно разделили панно на три части и заполняли их последовательно, так как глина высыхала очень быстро. Мы с молодым человеком быстро раскатывали колбаски и заполняли ими треть формы. Я двигалась слева направо, он — справа налево, тщательно обстукивали глину кулаками, пока не встретились в середине панно. Затем убрали стеками все лишнее по краям панно. Добавили где необходимо второй слой глины, размазывая ее ладонями.

Потом мы снимали все лишнее правилами, которые обычно используют для штукатурки стен. И так для оставшихся двух частей. Нужно было заполнить все до того, как глина начинает подсыхать и вываливаться из формы. На все ушло не более получаса, но одна я бы не справилась.

Дальше процесс немного похож на изготовление плоских плиток, только большого размера. Мы закрыли панно куском ДСП со стороны глины, чтобы перевернуть форму горизонтально: так она бы не выпала раньше времени из формы. Под углы подложили бруски — чтобы панно вывалилось целиком. Это произошло практически сразу. Хотя другие виды масс могут еще сутки плотно сидеть в форме.

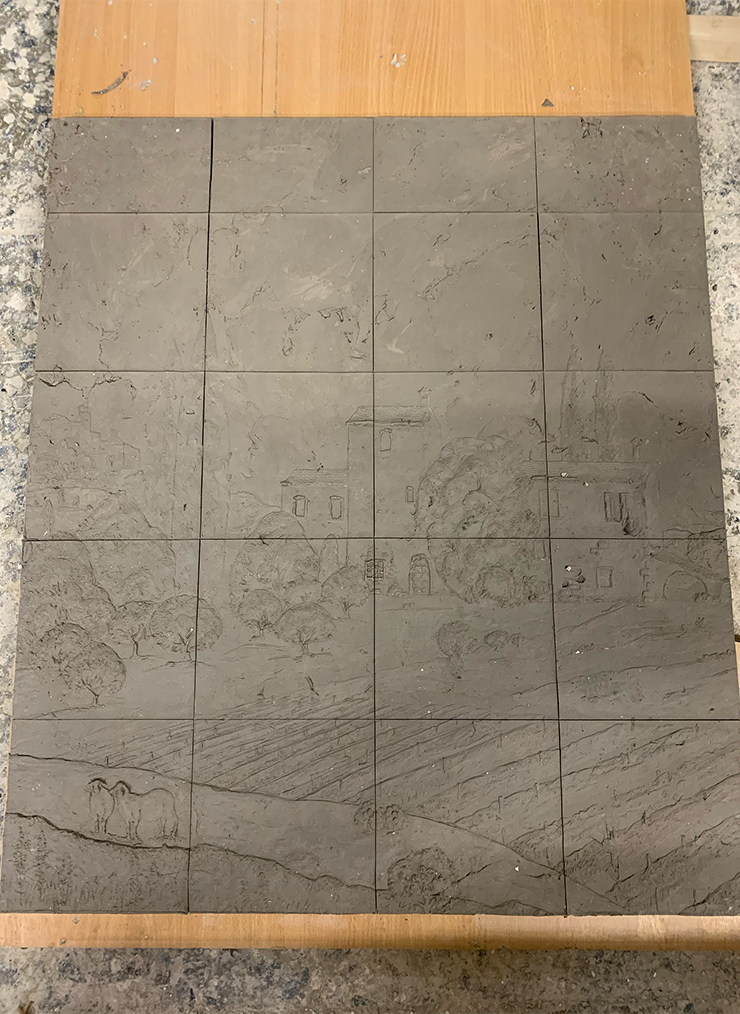

Через сутки мастер разрезал панно на плитки по размерам, которые я дала. Я хотела, чтобы размер плиток панно совпадал с размерами остальных плоских плиток — 173 мм в сыром виде и 166 после обжига. К тому же целиковое панно не поместилось бы в печку.

Сушка. Панно высыхало также под грузиками и тканью. Высохшее панно я задула белым ангобом. Он маскирует грубую фактуру и делает цвет черепков предсказуемым — белым, готовым под роспись. Через пару дней мы повторили все операции для панно второй печки. К росписи я приступила через месяц — ждала, пока мастер сможет обжечь панно.

Отминку остальных деталей второй печи я начала позже. От 400 кг глины осталось на глаз около 150 кг.

Проблемы с обжигом

Через пару недель мы привезли все упакованные детали камина в эту же мастерскую. Желательно все обжигать в одном месте и обязательно при одинаковой температуре, чтобы усадка деталей была одинаковой. Некоторые детали были свежими, поэтому я завернула их в ткань, а не в пленку, чтобы они досохли. Чем дольше сохнут детали, тем лучше. Некоторые особо придирчивые мастерские сушат изразцы до двух месяцев. Так они лучше сохраняются от деформации при обжиге. Я не придерживалась этих сроков.

Мы рассчитывали, что мастер обожжет все детали за две недели, пока мы будем в отпуске. Вернулись — ничего не готово. Да, договаривались устно, ничего не подписывали и за саму работу не платили, но все равно было обидно. Пришлось буквально уговаривать мастера помочь мне с обжигом. После месяца просьб, угроз и ругани все детали печей были обожжены. Я заплатила 12 000 ₽ только за электричество.

Подгонка обожженных деталей

В начале октября я отвезла обожженные изразцы на дачу, чтобы там подогнать детали алмазными черепашками. Купила четыре штуки по 400 ₽ каждая и две насадки с липучками по 170 ₽. Когда липучка приходит в негодность, черепашка перестает держаться. Одна у нас улетела в неизвестном направлении.

На шлифовку и подгонку ушел еще месяц, так как на дачу я приезжала только по выходным. Прямые плитки вместе с панно я выравнивала со всех сторон, чтобы подогнать их по размеру друг к другу. Карнизы приходилось выравнивать так, чтобы они подходили друг к другу и внутренний угол был 90°. Так ничто не мешает при монтаже.

Во время подгонки я обнаружила, что мастер неправильно разрезал панно: на пять плиток по ширине, а мне надо было четыре. Хотя я оставляла ему чертеж. Можно было убрать один ряд, но композиция получалась неидеальной. Я расстроилась.

Пока решила оставить как есть, но позже переделала панно, так что у меня осталось два в запасе, которые я хочу выставить в союзе художников и продать как самостоятельное произведение искусства. И сейчас делаю для него рамку.

Мне не хватало массы на переделку панно и вторую печку. Докупила ее в мастерской, которая отказалась от ее использования. Уже не по 35 ₽ за килограмм, а по 70 ₽. Всего я докупила 160 кг глины и потратила 11 200 ₽.

Глазурь и роспись

Наконец все детали подходили друг к другу и выглядели великолепно. Мне казалось, что дело движется к концу — оставалось раскрасить детали. Я и не подозревала, что работа растянется до следующего лета.

Глазурь. Нельзя просто так взять и покрыть детали глазурью с помощью кисти: она ложится неровно. Я слышала, что некоторые окунают деталь в глазурь, но сама так не пробовала. Я покрывала изразцы глазурью с помощью компрессора. Глазурь тонкой струей выпрыскивается на деталь из краскопульта — и покрытие получается ровным, если у мастера прямые руки. Такая технология называется задувкой.

Задувать глазурью детали я решила на даче и у молодого человека на работе. И там, и там были компрессоры.

Сделала несколько пробников и поняла, что сама не справлюсь. Глазурь выглядела полупрозрачной и не покрывала деталь полностью. Просвечивала желто-розовая масса. В декабре я нашла контакт девушки в той же мастерской, где мне обжигали изразцы. Она показала, как задувает сама.

Задувать надо так, чтобы не было шагрени, то есть неровностей. Визуально шагрень выглядит как апельсиновая корка. Она образуется, если не соблюдать технологию покраски. Например, когда брызгаешь по чуть-чуть как из пульверизатора для духов. Девушка из мастерской показала, что задувает мощно и толстым слоем, пока по детали не потечет волна глазури. В этом случае шагрени не бывает, зато могут остаться наплывы, но они исчезают после обжига. Их еще можно подшлифовать пальцем после высыхания.

Позже я поняла, что в таком деле нужен технолог. Он подбирает глазурь к массе: у них должны совпадать коэффициенты термического расширения . Если при нагревании глазурь и масса расширяются по-разному, что-то может треснуть. Так у меня и вышло. Еще технолог точно рассчитывает количество глазури в граммах на одну деталь — так покрытие получается ровным.

Схватывается глазурь быстро — через пять минут ее можно упаковывать. Я оборачивала ее калькой и отвозила домой для росписи. Позже оказалось что калька царапает необожженную глазурь. Поэтому дальше я заменила ее на пищевую пленку. Она лучше сохраняла глазурь при перевозке, не давала ей до конца высохнуть и осыпаться.

Роспись. Считается, что нужно расписывать в течение суток, пока глазурь остается влажной и краска лучше ложится. Но я не заметила разницы. Ложится не очень в любом случае.

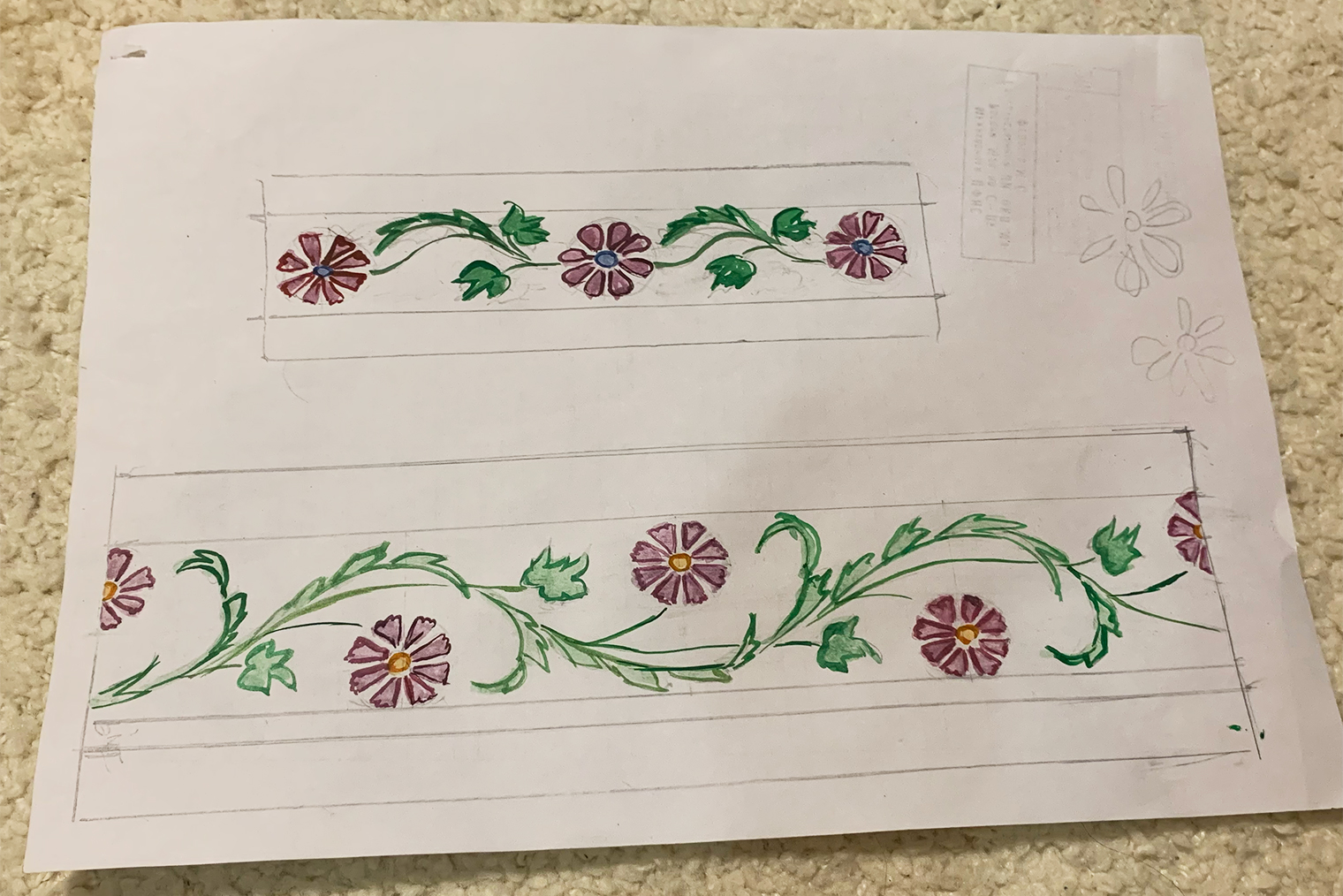

Дома я расписывала детали от карнизов, топки и косички. Купила три пигмента: голубой, зеленый и розовый — за 795 ₽. Смешала шесть граммов сухого пигмента с небольшим количеством воды и добавляла 100 г прозрачной глазури.

Роспись панно. Техника росписи панно отличается от той, которая используется для основной печки. Проблема была в том, что я сделала рельеф тонким и задувать его глазурью было нельзя: она бы его скрыла. Мастер предложил мне подглазурную роспись. Панно ангобируют — оно становится почти белым, — а затем смешанными с водой пигментами рисуют, как акварелью. Звучит просто, но ошибаться нельзя, ведь после нанесения рисунок уже не смыть. Пигменты для панно мне дал мастер.

По окончании росписи, чтобы рисунок держался и выглядел глянцевым, как под стеклом, его задувают прозрачной глазурью. Задувать надо аккуратно, чтобы не выдуть сильной струей пигмент. Первый слой я делала тонким и со слабым напором. Когда глазурь схватилась, задувала по полной, не боясь испортить.

В общей сложности на глазурь для обеих печей потратила 28 838 ₽.

Что может пойти не так с глазурью

За месяц я расписала целиком одну печку. Надеялась все быстро обжечь и завершить процесс. Но надежды не оправдались: у мастера все время находились более срочные и важные заказы. При этом никогда не отказывал. Получилось обжечь у него только панно, топку и некоторые гладкие плитки.

В печь помещалось мало деталей. Обычно мастер добавлял мои плитки к своим работам. После обжига, к сожалению, я получила около 80% брака. Некоторые белые гладкие плитки были с окалинами — это черные точки металла, впаявшиеся в глазурь. Мне кажется, что это из-за грязных полок в муфельной печи. С них и сыпется мусор. Мастер посоветовал мне «залечить» плитки и заново обжечь.

Мастер обещал почистить полки, но проблема повторилась. И я тратила на ремонт время и новую глазурь. Окалины надо было высверливать. После повторного обжига получалось еще хуже: появлялись новые окалины, а плитка походила на целлюлит. Решить ничего не получилось — мастер исчез на месяц.

Девушка, которая помогала мне с задувкой, посоветовала другую мастерскую. Там была кубовая печь — в такую вошли бы все мои изразцы разом. Стоимость была высокой — 7000 ₽ за один обжиг.

На следующий же день я загрузила всю машину деталями всей печки. Я упаковывала их в коробки неплотно, чтобы не повредить при перевозке. Заворачивала каждую деталь в кальку, чтобы не осыпалась эмаль.

Мастера на месте не было, но по телефону он рассказал, где распаковать. Это заняло пять часов. Так как детали все-таки были местами повреждены, приходилось их «лечить». Когда появился мастер, мы вместе закончили дело. Туда же вошли повторно залеченные плитки после окалин.

Обжег он этой же ночью — без уговоров. Обжигал 240 минут при температуре 1020 °С и выдерживал 20 минут после. Через два дня я приехала в приятном предвкушении. Надеялась, что все мои страдания сейчас закончатся.

В целом результат был хорошим. Окалин не было. Отремонтированные плитки получились. Но появилась новая проблема на больших деталях — карнизах и углах. Это было похоже на взрыв эмали. Получилось 20% брака, хотя условия обжига соблюдались.

Я «залечила» испорченные детали и расписала вторую печь. На это ушел месяц и еще 7000 ₽. С новыми изразцами приехала в мастерскую. На этот раз я заворачивала детали не в кальку, а в пищевую пленку. Глазурь не пересыхала и почти не отваливалась. Разгрузить получилось гораздо быстрее и упакованы детали были плотнее: меньше коробок.

Через два дня после обжига тот же результат. Мелкие детали — хорошо. Крупные — почти все с браком. Отремонтированные детали получились частично. Некоторые даже нельзя было восстановить. Было понятно, что чем больше раз обжигаешь, тем больше расползаются трещины. В этот момент не хватало технолога. Не представляю, сколько стоят его услуги, но думаю, недешево.

Предположили, что виноват недообжиг массы — еще в первой мастерской. Это подтвердили в мастерской, где я докупала массу. Их черепок отличался по цвету от моего: мой — более розовый, их — молочно-желтый. По цвету, наверное, не определить точную температуру обжига, но можно понять, что результат отличается от идеального. Чтобы определить недообжиг, мне посоветовали попробовать массу на язык. Недообоженая масса более пористая и прилипает к языку.

Я не сдалась и заново отминала испорченные детали. После обжига утиля при более высокой температуре ожидала, что проблема уйдет и глазурь ляжет как надо. Процент хороших был выше, но все равно выходил брак.

Я уже приходила в мастерскую как на работу. Мне все сочувствовали. Еще один мастер в шутку называл меня мученицей. Ведь каждый раз приходилось отминать, подгонять, задувать и расписывать все заново. Это все крайне трудоемко.

На этом этапе я поняла, что эмаль может взрываться не только из-за неверной температуры обжига, но и из-за неправильной подготовки. Перед задувкой нужно тщательно промыть изразцы, особенно в углублениях рельефа, чтобы не осталось ни пылинки. Желательно предварительно пройтись кисточкой с жидкой глазурью. Так меньше риск, что она взорвется в углублениях из-за глиняной пыли.

Мастер из этой мастерской тоже пропал. Говорят, он исчезает на год без предупреждения. Хорошо, что я успела сделать почти все. Оставались бортики, но мне разрешили закончить их без мастера.

В этой мастерской я потратила 27 000 ₽ на обжиг.

Монтаж

Брат собрал каркас из направляющих и двух листов огнеупорного гипсокартона. Потратили 1180 ₽ на гипсокартон, направляющие уже были. Для наклеивания изразцов купила два мешка специального клея для облицовки каминов за 1876 ₽.

Я приезжала на дачу исключительно по выходным, весь монтаж занял пять недель. Его я завершила 25 июня 2023 — и закрыла этот долгосрочный проект. Теперь моя мама приглашает всех соседей, чтобы показать печку.

Всего на печь я потратила 105 282 ₽

| Обжиг в двух мастерских | 39 000 ₽ |

| Глазурь | 28 838 ₽ |

| Масса | 25 700 ₽ |

| Гипсовые формы | 13 500 ₽ |

| Доставка массы | 6 000 ₽ |

| Клей для плитки | 1 876 ₽ |

| Алмазные черепашки | 1 540 ₽ |

| Огнеупорный гипсокартон | 1 180 ₽ |

| Гипс | 1 140 ₽ |

| Пигменты | 795 ₽ |

| Пластилин | 213 ₽ |

Что в итоге

Хотя сейчас печь украшает наш дом, к концу я ненавидела это занятие. Но старалась не сорваться, было жалко времени и денег на материалы. Я думала, что слишком много на себя взяла и надо было сделать только панно, а все остальное заказать у профессионалов.

Но потом убедилась, что такое бывает не только у меня. Все, что связано с огнем, непредсказуемо. На любом этапе что-то может пойти не так, и нужно быть готовым переделкам. Если кто-то пообещает вам сделать камин за три месяца, не верьте. Не сделает.

В итоге я приобрела профессию. Еще у меня осталось 32 рельефных изразца, которые я не использовала, два панно, к которым я сейчас делаю керамическую рамку с оливками, и вторая печка.

Улучшали дом или дачу? Расскажите, что сделали и сколько стоило