Мы с одногруппником Алексеем начали изобретать еще в университете. В 2012 году разработали корпус олимпийского факела, а в 2014 основали лабораторию промышленного дизайна.

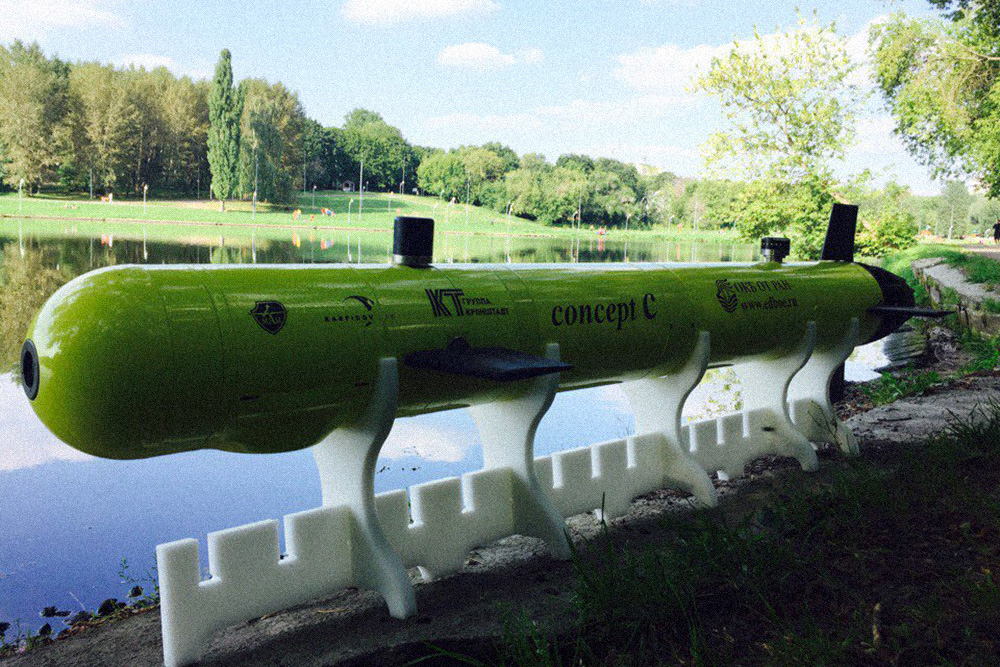

Среди проектов — джойстик для космического корабля, экзоскелет и механическая часть для подводного беспилотника.

Бизнес приносит 500 тысяч рублей в месяц.

Кружок по интересам

Первый раз я попробовал свой бизнес еще в школе. Летом 2006 года мы с друзьями в родном Великом Новгороде организовали площадку с мини-аттракционами. Мне было 16 лет, поэтому я оформил ИП на бабушку. Потом пошел к директору парка и заключил договор об аренде участка земли.

Нас было трое. Мы одолжили у родителей по 7 тысяч рублей, поставили шатер, купили и установили аттракционы типа «дартс». Вложения вернули за один день, а потом все лето принимали посетителей больше для удовольствия, чем для заработка. Лето закончилось, проект свернули, но мысль о своем деле уже не отпускала.

Я думал пойти учиться на менеджера, чтобы получить навыки руководства. Но потом решил, что инженерная специальность полезнее. В 2007 году приехал в Москву и поступил в МИСиС. Там познакомился с Алексеем Карфидовым.

Мы обнаружили, что в кабинете инженерной графики на компьютерах установлена система автоматизированного проектирования SolidWorks. В ней можно разрабатывать 3Д-модели инженерных конструкций. В курс обучения программа не входила, а научиться работать в ней хотелось. Поэтому два раза в неделю после занятий мы шли в кабинет и разбирались, как SolidWorks устроена.

Параллельно пробовали силы в деле: вписывались во все студенческие олимпиады и проекты, где могли эту программу применить. Выиграли несколько московских и всероссийских олимпиад, получили несколько именных стипендий, и нас начали узнавать.

На третьем курсе решили, что достаточно разобрались в программе, и позвали всех желающих изучать SolidWorks вместе с нами бесплатно. Это было спонтанное решение, но через несколько лет оно нас очень выручило.

Собралось человек пятнадцать. Каждую задачу мы решали вместе и быстро осваивали возможности программы. В 2010 и 2011 годах на Всероссийской студенческой олимпиаде по компьютерной графике и моделированию первые места были наши и в личном, и в командном зачетах.

Помещение и компьютеры попросим, а клиенты придут сами

Когда нас стало почти два десятка, искать такой толпой свободный кабинет стало сложно. Тогда мы записались на прием к ректору МИСиС Дмитрию Ливанову. Показали свои работы и сказали, что хотим организовать студенческое бюро: нужно помещение и оборудование. Ректор нас поддержал. За две недели мы бесплатно получили свой кабинет, четыре компьютера и стали самостоятельным подразделением при университете.

В то время металлургическое оборудование изучали по старым атласам, хотя уже была техническая возможность не чертить на бумаге, а создать модель в 3Д. Так легче понять ее устройство: можно покрутить, поменять, рассмотреть. Мы понимали, что кафедрам будет интересно переводить металлургическое оборудование в трехмерный вид, где все наглядно и удобно. Мы сделали для них несколько таких работ бесплатно.

Сотрудники рассказали о нас друзьям и коллегам — так появились первые клиенты. Так как юрлица у нас не было, мы с ними работали по договорам подряда. Первый проект делали месяца два и получили в итоге 30 тысяч рублей на двоих. Потом мы брали за задачу от 10 до 30 тысяч. В год выходило 8—10 проектов.

- 30 000 ₽

- мы получили за первый проект

Нужен факел для Олимпиады в Сочи-2014

В 2011 году мы познакомились с владельцем дизайнерской студии Владимиром Пирожковым, который как раз вернулся в Россию и обосновался на базе МИСиС. У него были сильные дизайнеры, но не хватало конструкторов, которые рассчитают параметры, создадут модель и подготовят прототип к производству. Он предложил работать вместе, и мы заключили договор ГПХ.

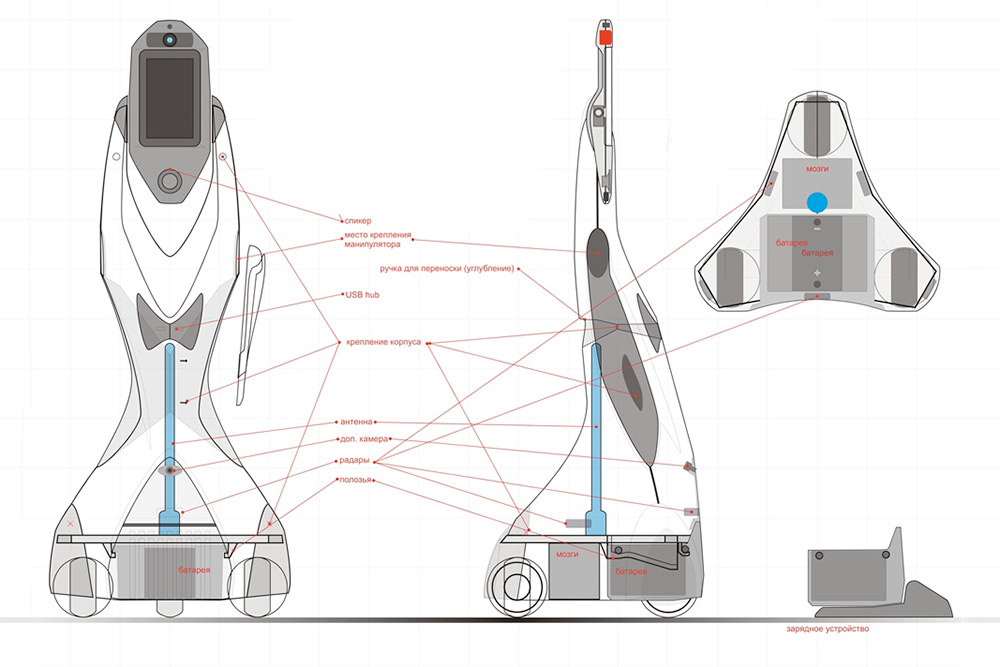

Сначала спроектировали для них аватара: робот телеприсутствия помогал руководителям компаний с отделениями в разных странах наблюдать, что происходит в филиалах. Это конструкция на трех колесах, с колонками и телекамерой. Такой аватар полтора метра высотой. Руководитель управляет роботом дистанционно, с компьютера, а тот перемещается по офисам и общается с людьми. Люди, которые разговаривают с роботом, видят на экране лицо человека, который им управляет.

Потом студия спросила: «Спроектируете надежный джойстик для управления космическим кораблем?»

Мы перебрали аналоги и обнаружили, что джойстики управления делают в основном из пластика, поэтому они часто ломаются. Мы выточили джойстик из металла — такой сломать почти невозможно. Клиент остался доволен.

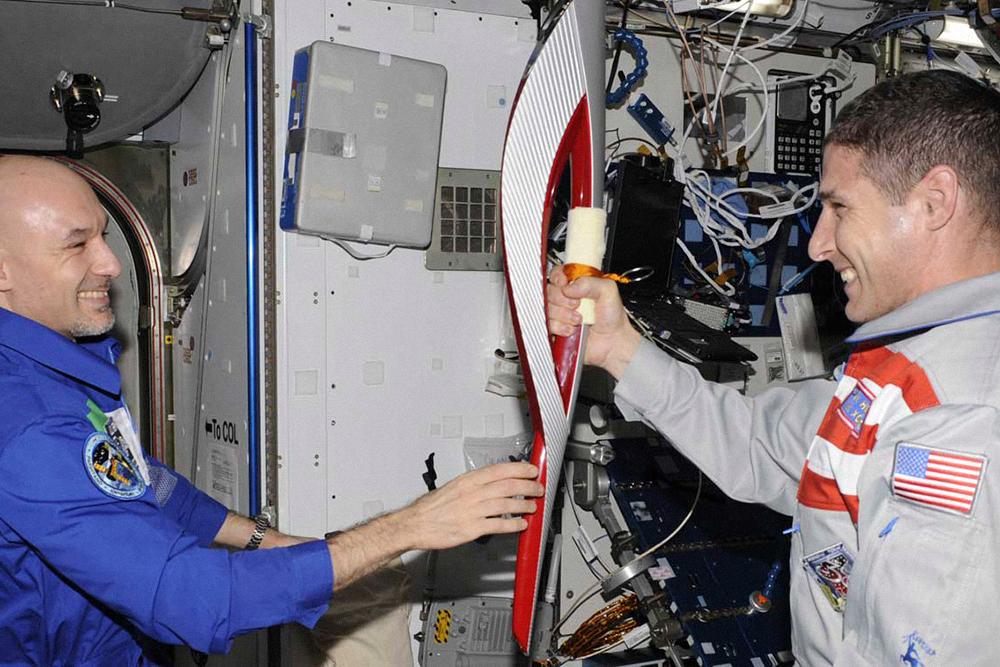

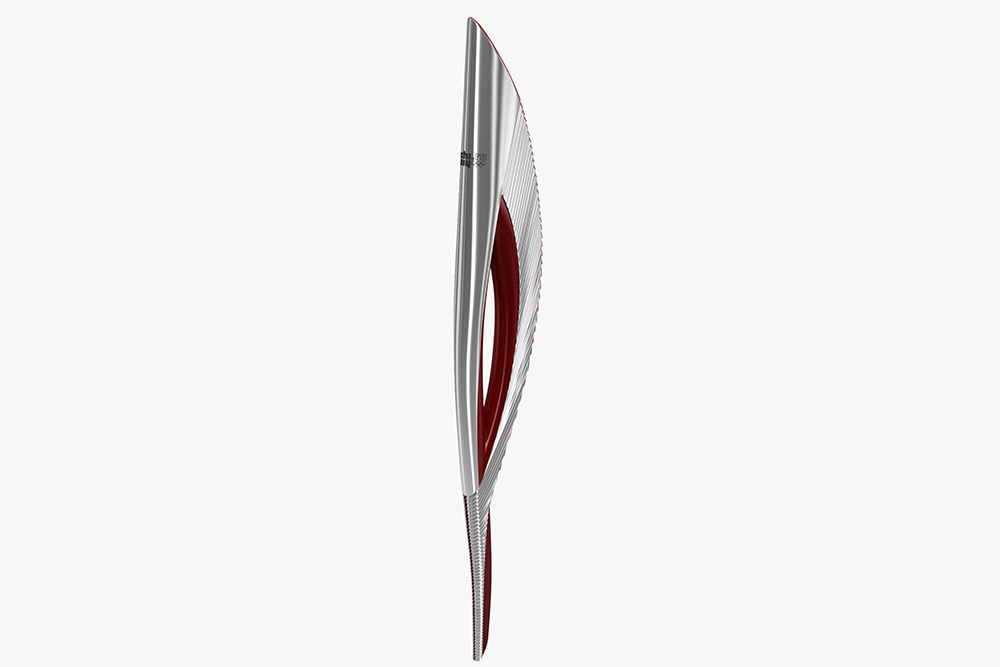

В 2012 году студия Пирожкова предложила сконструировать корпус факела для зимней Олимпиады в Сочи. Это было сложно, потому что горелка факела уже была создана, а дизайн — разработан. Мы придумывали, как готовую горелку разместить в корпусе строго заданного дизайна.

Факел попросили сделать как можно легче. Было много других условий: в корпусе не должно быть винтов, болтов и дополнительных деталей. А главное — он был не для штучной ручной сборки, а массового производства на заводе.

Чтобы подчеркнуть сверкающую ребристую поверхность — самый яркий элемент факела, мы предложили изготавливать конструкцию корпуса из литого алюминия. Мы не знали, на каком оборудовании будут делать факелы, поэтому создали несколько моделей. Вместе с газовым баллоном факел весил всего 1,8 кг. В итоге модели приняли, и корпусы пошли в производство. Всего выпустили 16 тысяч факелов.

За эту работу мы получили так мало, что я даже не хочу называть сумму. Но мы ни разу об этом не пожалели. Может быть, мы единственные в мире студенты без юрлица с олимпийским факелом в портфолио.

Массачусетский технологический

В 2011 году наш ректор Дмитрий Ливанов создал Центр коммерциализации технологий и пригласил возглавить его американца Пейджа Хеллера — специалиста по лицензированию технологий. Его задача заключалась в том, чтобы новые разработки, которые создавали на кафедрах, не оставались на бумаге, а уходили в производство и приносили университету прибыль.

Я пришел к нему на лекцию по стартапам, и это перевернуло мой мир. Это сейчас каждая вторая бабушка на скамейке точно знает, как создать стартап. А я в 2011 году впервые услышал выражение «венчурные инвестиции».

Я подошел к Хеллеру после лекции и сказал, что хочу с ним работать — все равно кем. Меня взяли: мы изучали разработки МИСиС и выбирали те, которые надо внедрять в производство.

Параллельно мы с Алексеем учились и делали заказы для клиентов. Успевали спать только потому, что общежитие было в здании университета.

Однажды сотрудники Хеллера рассказали, что в Сколтехе объявили набор студентов, и уговорили меня поступать. Мне понравилась программа энергоэффективности. Обучение было бесплатным, плюс платили стипендию 40 тысяч рублей — чтобы студент учился, а не отвлекался на подработки.

У Сколтеха в то время не было кампуса, и первый поток студентов распределили между университетами по всему миру — в Гонконг, Цюрих, Лондон. Я поставил на паузу магистратуру в МИСиС и отправился на год в Массачусетский технологический институт (MIT). Этот год я участвовал в работе конструкторского бюро на расстоянии — Алексей с ребятами работали практически без меня.

- 6000 $

- дают в MIT командам студентов на запуск технического продукта

В Массачусетском технологическом меня прикрепили к департаменту физики. Я учился по магистерской программе — только без защиты диплома. Выбрал курсы о космических системах, рынках энергетики и стартапах, о разработке инновационных продуктов — взял сразу три.

В 2014 году вернулся назад, горя желанием пилить стартап в России.

Здесь все спрашивают, почему я не сделал стартап в MIT, где для этого все условия. Там очень высококонкурентная среда. Чтобы выстрелить, молодая компания должна на старте вложить в разработку и продвижение огромные деньги, а это часто приводит к тому, что создатели теряют контроль и над компанией, и над разработкой. В России у нас был реальный шанс создать успешный бизнес без стартового капитала вообще — только на профессиональных навыках и с поддержкой университета.

Регистрация стартапа

Когда я вернулся из MIT, Алексей возглавлял конструкторское бюро при Бауманке, а я готовился защищать два диплома — в МИСиС и Сколтехе.

В апреле 2014 мы зарегистрировали юридическое лицо: ООО «Карфидов лаб». Мы перебрали море компаний и решили, что у организации с фамилией основателя больше шансов на успех. «Васильев» слишком распространенная, поэтому взяли фамилию Алексея. Он стал генеральным конструктором, а я занялся управлением и работой с заказчиками.

Затраты на запуск в 2014 году — 95 000 ₽

| Расходы на еду, жилье и транспорт до первых денег от клиентов | 90 000 ₽ |

| Регистрация юрлица | 5000 ₽ |

МИСиС стал нашим партнером: получил 33% в капитале нашей компании, а мы — юридический адрес, солидного компаньона и бесплатный на первое время офис в одном из учебных кабинетов. Тогда как раз вступил в силу Закон о малых инновационных предприятиях (МИПах), который поощрял создание коммерческих организаций при институтах. По этому закону мы могли пользоваться оборудованием университета и участвовать в конкурсах и тендерах для МИПов. Мы отдавали университету часть прибыли, а он направлял к нам клиентов.

В июне 2014 я окончил и покинул Сколтех, а Алексей уволился из Бауманки. Мы полностью сосредоточились на нашем бюро. Никогда в жизни не было так страшно. До этого у Алексея была хорошо оплачиваемая работа, а у меня — интересные проекты в Сколтехе и стипендия на уровне зарплаты. А тут — неизвестность.

- 600 000 ₽

- выручка нашей компании за 2014 год

Высокотехнологичная инженерная разработка — процесс небыстрый, и того, что мы зарабатывали в первые полгода, едва хватало на жизнь. Алексей жил в общежитии, потому что параллельно с бюро преподавал в университете, а я кроме еды тратил деньги на аренду квартиры и транспорт.

Мы подтянули всех ребят, что были с нами в студенческом кружке. Нанять их в офис на зарплату тогда не могли, поэтому привлекали под проекты за гонорар.

В том же 2014 наняли первого сотрудника — менеджера. Михаил — сейчас он наш генеральный директор — за 20 тысяч рублей в месяц целыми днями обзванивал всех подряд и искал клиентов. Удивительно, но в долгосрочной перспективе холодные звонки дали хороший результат.

Экзоскелеты и подводные беспилотники

Первые проекты были не самые интересные — в основном государственные институты заказывали разные технические расчеты. Самым крупным клиентом в 2014 году стал Институт новых углеродных материалов и технологий МГУ. Для них мы путем компьютерного моделирования исследовали элементы отопления для промышленных зданий. Искали, где происходят потери энергии, и думали, как изменить систему, чтобы их было меньше.

Получили за эту работу 300 тысяч — это был крупный заказ, который помог продержаться до следующих клиентов.

- 3 млн ₽

- заплатил заказчик за две версии и все прототипы экзоскелета — одного из следующих проектов

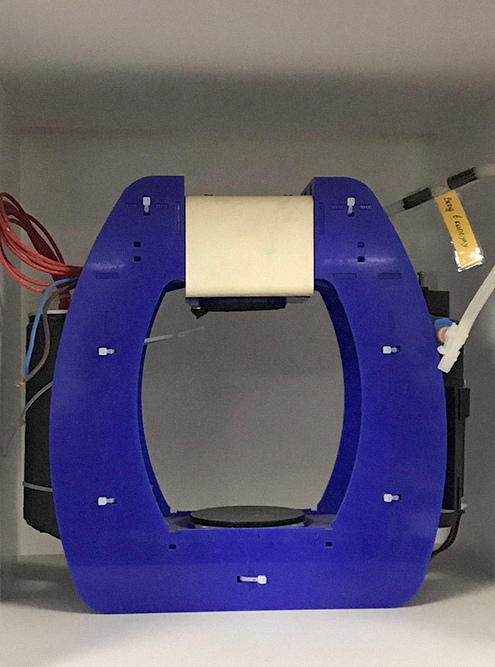

В 2015 году появились первые заказчики с идеями новых устройств. Компания «Анизопринт» предложила разработать функциональные и узнаваемые 3Д-принтеры. Мы предложили жесткую раму корпуса, чтобы увеличить точность печати, сделали круговой обзор, предложили, как снизить вес и увеличить рабочее пространство, сохранив компактный размер. За разработку получили 2 млн рублей и подумали: кажется, все получается.

В том же году для НИИ Физико-химической медицины мы сконструировали автоматический анализатор результатов тренировки для спортсменов. В этом проекте мы делали все: модель, документацию, сопровождали производство.

За четыре года мы спроектировали больше 200 устройств: жалюзи, кофемашины, сушилки для обуви, корпус для вендинговых аппаратов, систему запуска беспилотников, шлем для оцифровки мимики, станции велопроката и «ложки победы» для болельщиков на чемпионате мира.

Одной из самых интересных разработок был экзоскелет. Он создан для людей, которые много приседают во время работы — например, на складе и на конвейере, особенно в автомобильной промышленности. От нагрузки они устают, болеют и работают медленно.

Мы изучили рынок и не нашли ни одного устройства, которое давало бы нужную глубину приседания, поэтому придумывали экзоскелет с нуля. От разработки до производства прошел год, и сейчас на производстве тестируют вторую версию. За обе версии и несколько десятков прототипов заказчик заплатил 3 млн рублей.

«Антоха, не сверли!»

Весь 2015 год остальные сотрудники работали по договору подряда. С 2016 мы взяли в штат первых 10 человек: инженеров, дизайнеров, бухгалтера, менеджера и электронщика.

Сначала мы разрабатывали для заказчиков 3Д-модель и делали прототип, а потом искали производство, которое сделает необходимые элементы устройства. Уговорить любое производство выполнить штучный заказ трудно. Это долго, дорого, а качество исполнения плохое. Заводское производство хорошо работает, когда вы полгода добиваетесь от завода идеального исполнения, а потом они годами штампуют вам миллионы одинаковых деталей. Нам нужно было совсем другое.

В 2015 году мы в очередной раз получили от исполнителя детали устройства, которые невозможно было собрать: отверстия на них не совпадали. Срок сдачи заказа приближался, а мы не могли добиться, чтобы элементы сделали в срок и по эскизам. Поняли, что нам нужен хотя бы фрезерный станок, чтобы доработать некачественную деталь.

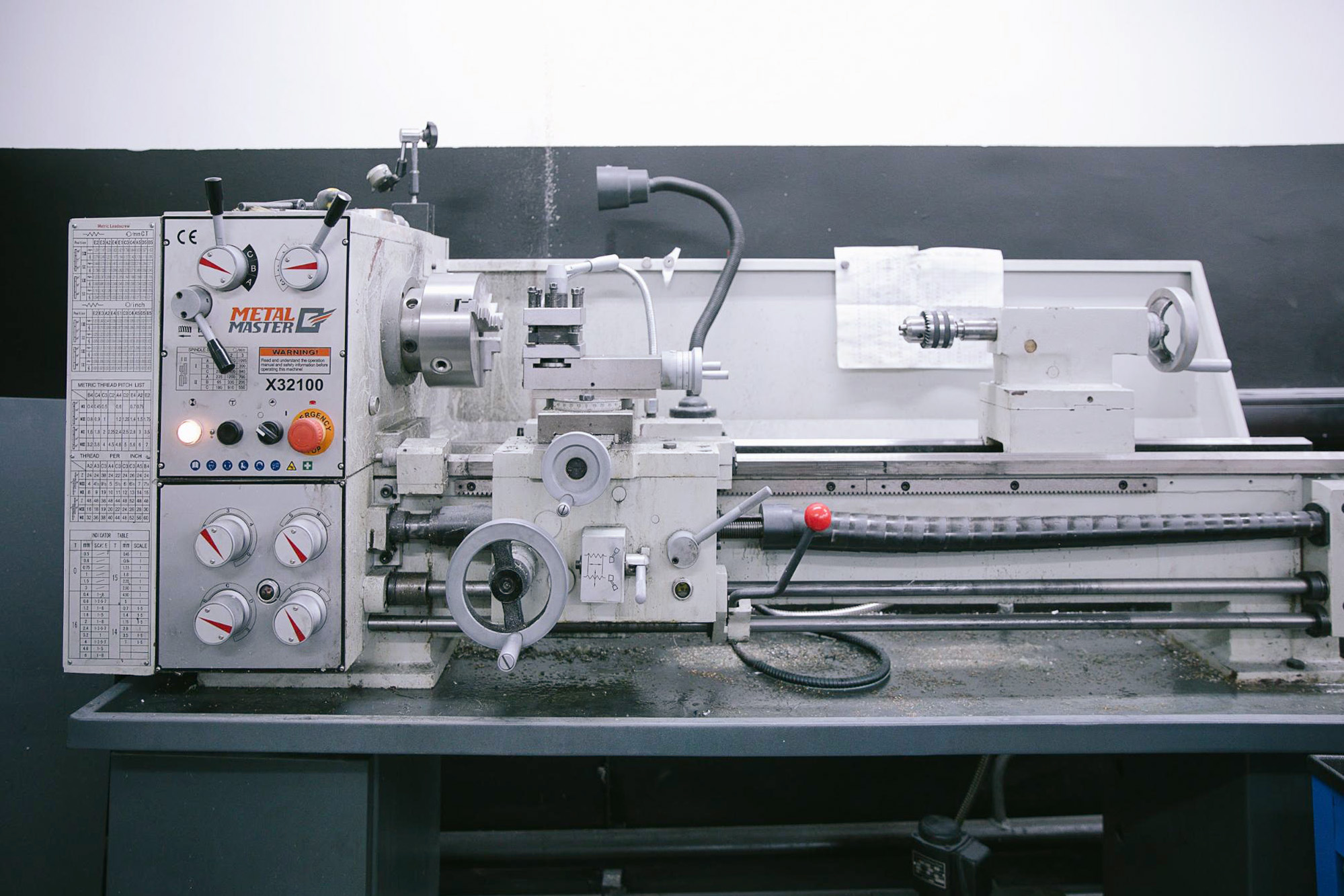

- 100 000 ₽

- мы заплатили за первый фрезерный станок

Поставить такой в учебном кабинете нельзя, но мы узнали, что на первом этаже общежития есть неиспользуемый подвал. За 30 тысяч рублей в месяц арендовали там помещение, отремонтировали его за 90 тысяч и переехали. Первый самый простой фрезерный станок без ЧПУ обошелся еще в 100 тысяч. Так через год работы у нас появился собственный офис и мастерская. Потом с прибыли постепенно докупили токарный станок и ручные инструменты.

Лаборатория и офис оказались в одном помещении. Иногда техник на фрезерном станке вытачивал деталь, а ему через зал кричали: «Антоха, ну не сверли пять минут, дай нам договор подписать, клиент же ни одного слова не слышит!»

Так работать тоже было невозможно, поэтому за 50 тысяч в месяц мы арендовали еще часть подвала. Его раньше никогда не использовали: перепады уровня пола были до полуметра, в случайных местах торчали бетонные блоки и арматура, электричества не было, а вентиляция не работала. Ремонт обошелся в 120 тысяч — в основном потому, что мы в нем активно участвовали: меняли щитки и тянули силовые кабели. Когда провели коммуникации, станки перенесли в отдельное помещение. Теперь их не слышно.

- 10 млн ₽

- вложили за все время работы в техническую базу

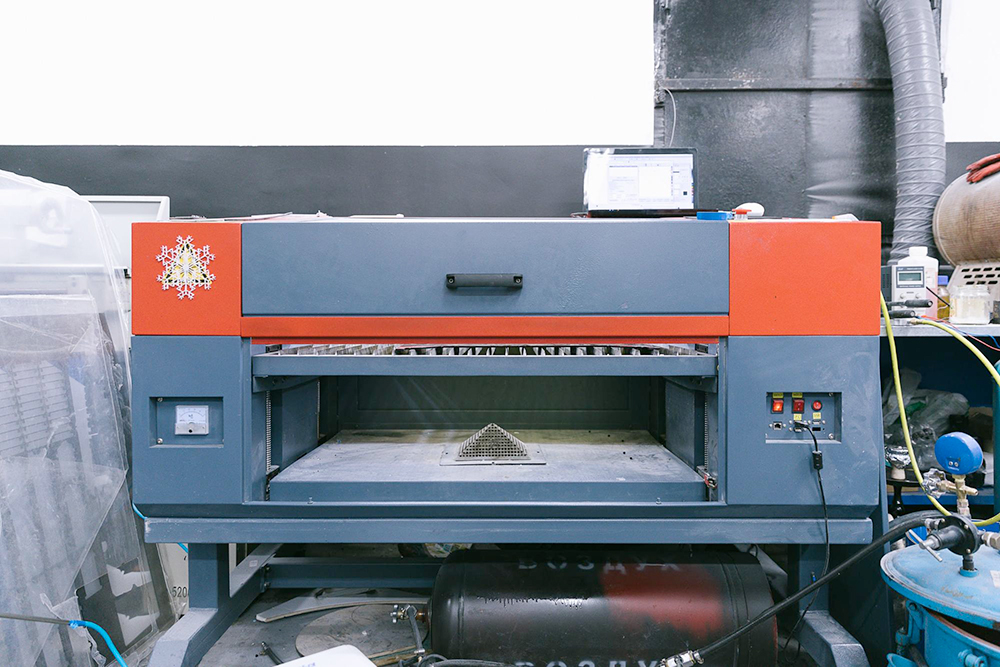

Позже с прибыли докупали другое оборудование: фрезерный станок с программным управлением и лазерный резак, оборудование для пайки плат. Так постепенно пришли к тому, что не зависим от изготовителей и все элементы прототипов делаем сами.

Например, 3Д-принтеров у нас семь — они работают каждый день. Первые два китайские с корпусом из фанеры, их поставляют врассыпную в мешке, как «Лего», зато и стоят они по 15 тысяч. Во время поездки в Германию на встречу с заказчиками мы познакомились с местным офисом компании FormLabs — их принтеры стоят от 240 тысяч. На их принтерах с применением технологии SLA мы печатаем из смолы сложные детали, когда нужна очень высокая точность изготовления.

У нас есть договоренность с университетом, что наше оборудование доступно для обучения студентов. Любой из них прямо в шортах и тапочках может спуститься из общежития к нам в подвал и работать над своим проектом на нашем оборудовании. Те, кто приходят, обычно остаются на практику, а иногда и работать у нас после учебы.

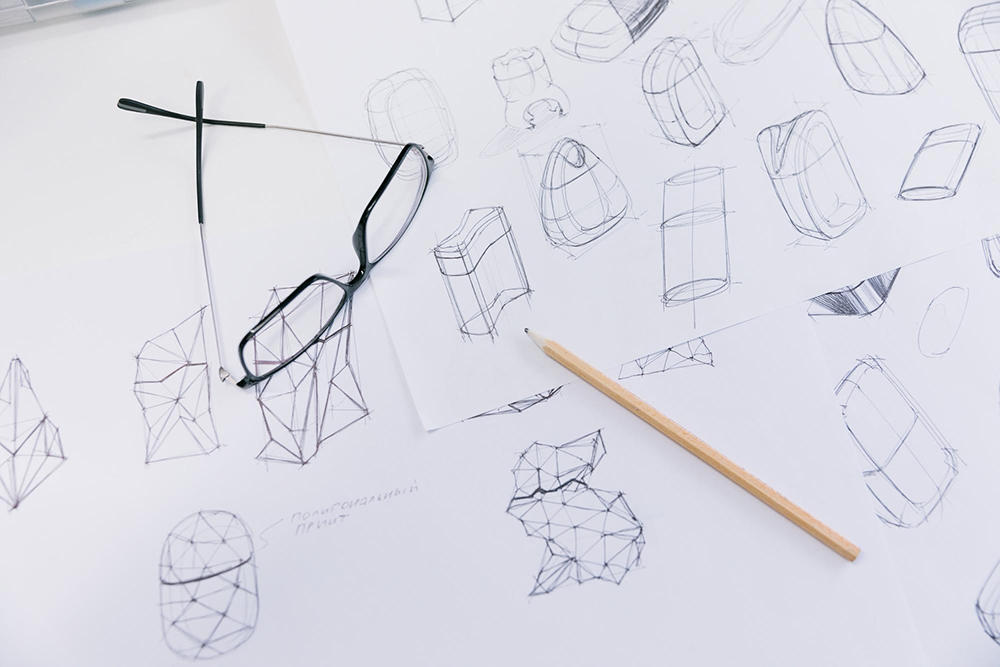

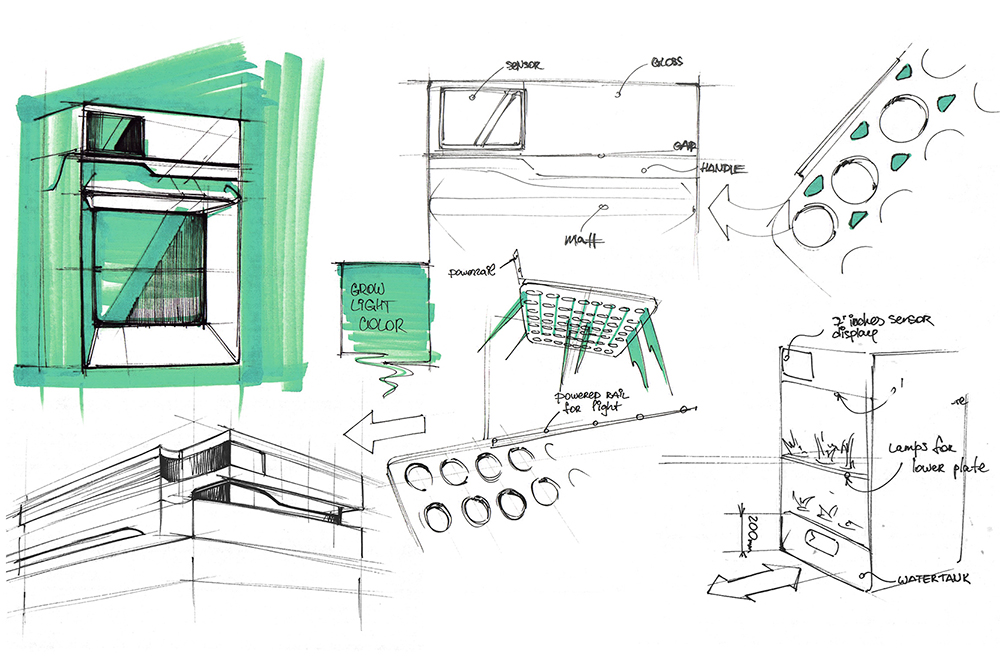

Не меньше трех итераций

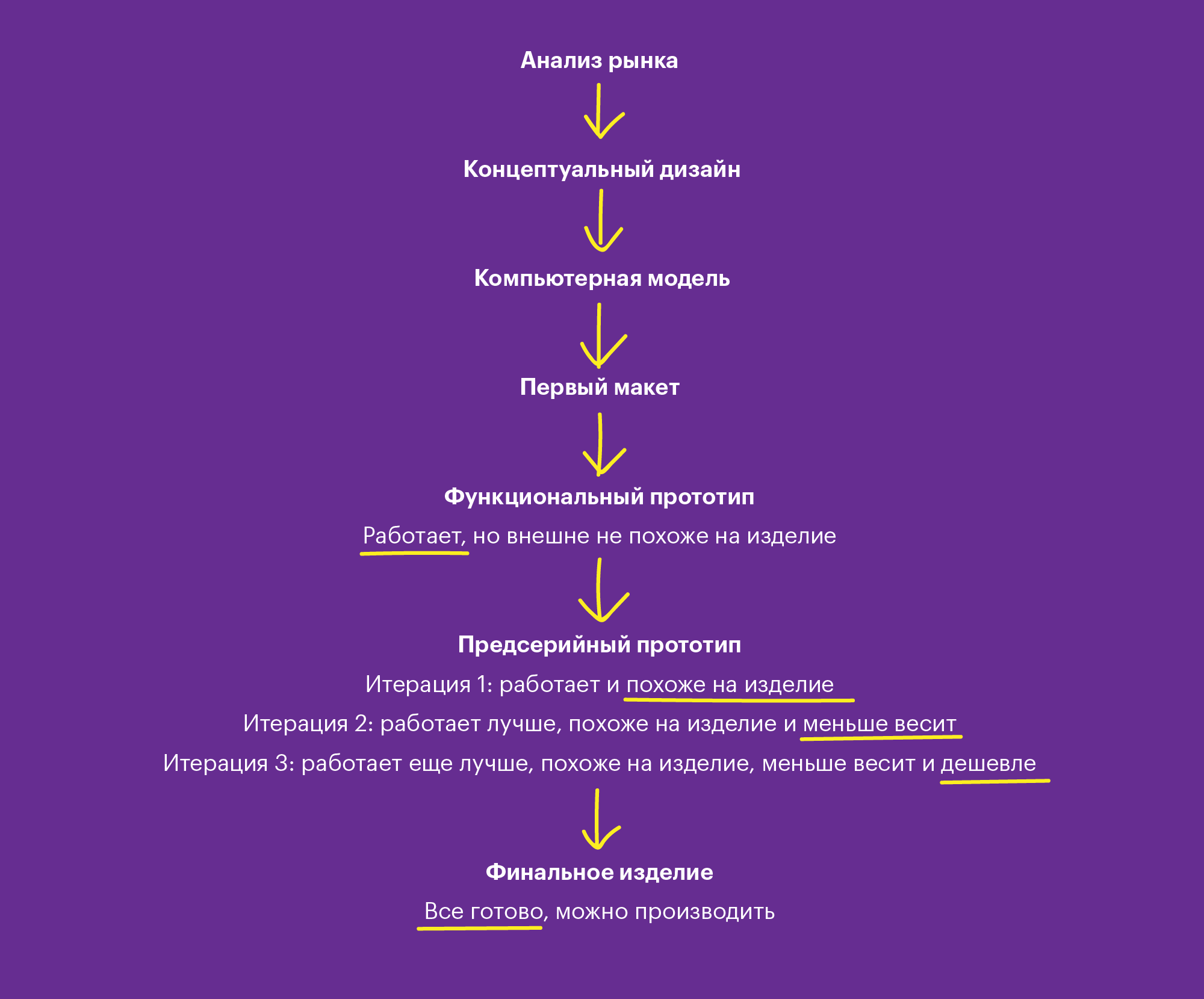

Клиент приходит к нам с идеей. Мы изучаем рынок, выясняем, чего не хватает аналогам, что хотят покупатели. Сначала выясняем у потребителя его запрос. Затем промдизайнер создает концептуальный дизайн — каким может быть это устройство. Потом конструктор берет работу дизайнера и в SolidWorks или другой программе создает модель.

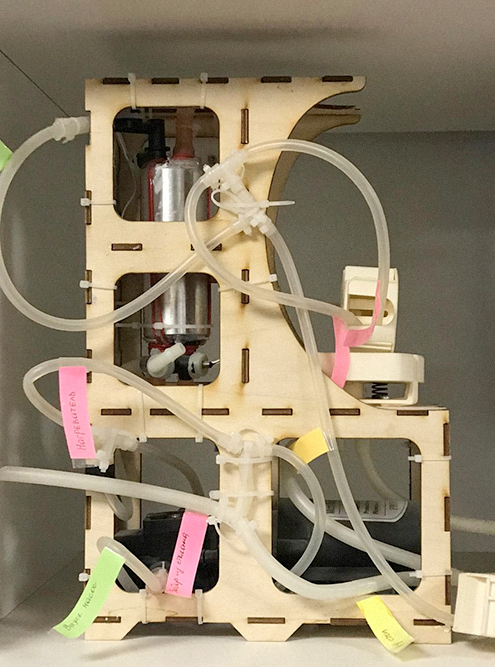

На основе модели техники делают первый макет из подручных средств — из фанеры, модельного пенопласта — или печатают его на 3Д-принтере. Мы тестируем его и утверждаем с заказчиком. После изготавливаем функциональный прототип — тоже из простых материалов. Для потребителя он выглядит странно: никаких обтекаемых форм, во все стороны торчат провода. Но это неважно, задача функционального прототипа — работать. Как он будет выглядеть, решаем на следующем этапе.

Когда все функции устройства согласованы с клиентом, мы создаем предсерийный прототип. Он уже больше похож на устройство, которое получится в результате. Мы тестируем его, собираем все замечания и пожелания и изготавливаем следующую версию. Чтобы устройство не ломалось, хорошо выглядело, мало весило и дешево стоило, таких итераций с прототипом должно быть не меньше трех. На каждую уходит примерно месяц. Когда согласовали все вопросы, собираем финальное изделие.

Разработка нового устройства от мечты до аппарата выглядит примерно так:

Мы объясняем клиентам, что это кропотливый и небыстрый процесс, но не все слышат. Пока заказчик горит идеей, он вообще мало что слушает, а когда ажиотаж затухает, он может потерять интерес к проекту. Однажды мы делали портативную кофемашину размером со стакан. Пока проект был в электронном виде, все было хорошо, а как началась отладка, клиент уже на второй итерации сник и ушел.

Пару раз клиент исчезал в последний момент, когда прототип уже полностью готов и надо вносить за него оплату. Это были небольшие проекты примерно на 200 тысяч, из которых мы теряли 50. У нас, конечно, с каждым клиентом есть договор, по которому можно подать в суд и потребовать вернуть деньги. Мы этого не делали. За то время, что придется провести с юристами, еще три проекта сделаем.

Когда клиенту хватает терпения пройти все этапы отладки, он получает полностью готовую к производству модель, с которой можно идти на завод и заказывать серийное производство. Патент и все права на изобретение — собственность клиента. В этом нет ничего страшного — зато у клиента есть стимул вернуться с новой идеей и привести знакомых.

Почему с частными клиентами работать сложнее

В 2017 году мы уже не искали клиентов — они приходили сами. Возникла другая проблема: заказов стало слишком много. Чем их больше, тем сильнее надо раздувать штат. Но большим штатом трудно управлять — больше сил уходит на решение проблем и налаживание коммуникаций, чем на работу.

Тогда решили постепенно отходить от сотрудничества с частными клиентами и маленькими компаниями. Маржинальность этих проектов в районе нуля, зато такие заказчики буквально жили у нас в офисе. Дергали инженеров, влезали во все детали, каждую минуту говорили, что знают, как сделать лучше. Мы боялись их обидеть, но обстановка была напряженной.

С большими компаниями проще. Там выделяют проектного менеджера, мы согласуем с ним график работ, и он выходит на связь, когда нам есть что ему показать. С ним проще согласовать любые изменения: по срокам, стоимости и составу работ. У большой компании обычно есть план, и деньги не заканчиваются в середине разработки. Мы посмотрели на статистику, увеличили чек, и количество частных заказчиков уменьшилось само.

Сейчас минимальная стоимость сотрудничества — 300 тысяч рублей. За эти деньги человек может получить проработку концептуального дизайна своей идеи.

В 2018 году мы выполнили 50 заказов — из них только 10% было для небольших компаний. Но если клиент приносит действительно интересную идею, все равно, какого размера у него компания.

Мы сотрудничаем с перспективными стартапами, даже если у них нет денег на разработку. Так произошло с Green Bar компании «Зеленая лаборатория». Их идея — автоматическая гидропонная установка для кухни. В ней можно выращивать зелень, ягоды и овощи, и она встраивается в кухонный гарнитур, как мини-бар. Мы разработали многоярусную конструкцию, которая вмещает 80 контейнеров с растениями и управляется из приложения.

Пока конструировали установку, она нам так понравилась, что мы предложили «Зеленой лаборатории» партнерство: в качестве оплаты приняли 10% долю в компании.

А прямо сейчас делаем проект со Сколтехом для «Декатлона». Это робот, который умеет проводить инвентаризацию. Он ездит по торговому залу днем и ночью, делает ревизию товаров. У него есть антенны, а на товаре — метки. Роботу достаточно проехать вдоль стеллажа, чтобы считать всю информацию. В феврале отправили рабочий прототип в производство.

Результаты и планы

В 2018 году оборот лаборатории составил 70 миллионов рублей, а прибыль — 6 миллионов, каждый год мы вкладываем ее в новое оборудование.

Сейчас в штате больше 30 человек. Половина в Москве, а остальные — в филиалах в Екатеринбурге и Санкт-Петербурге. Так удобнее работать с региональными заказчиками, плюс это оптимизирует расходы. Хороший московский инженер хочет за работу в два раза больше своего коллеги из региона, да и арендная плата там в два раза ниже.

Плюс бизнеса в том, что практически нет конкурентов. Есть сотни дизайнерских студий, которые могут нарисовать красивую картинку, но не знают, как заставить конструкцию работать и сделать, чтобы она была технологичной, дешевой и качественной. И есть отличные инженеры в классических конструкторских бюро, которые работают над огромными проектами от министерств и не будут разрабатывать зарядку беспилотника.

- 500 000 ₽

- средняя прибыль компании в месяц

Но есть сложность: мало кто из клиентов понимает, чем именно мы занимаемся. Иногда приходят и говорят: «Вот, я изобрел такую штуку, пусть ваш дизайнер сегодня скетч набросает, завтра модель нарисуйте, а к вечеру я заеду забрать готовую работу». Почти каждому второму приходится объяснять, что это так не работает. Сначала надо изучить аналоги. Понять, что пользователей не устраивает, как сделать лучше. Невозможно сконструировать инвалидное кресло, ни разу не поговорив с человеком, который его использует.

Мы годами рассказываем клиентам: если хотите, чтобы продукт выстрелил, нужен полный сценарий использования, от первого взгляда в магазине до утилизации. Пока просвещение идет туго. Тогда мы подумали: мы же каждый день создаем то, чего нет. Если культуры запуска новых продуктов нет, надо ее создать.

Вспомнили студенческий кружок по проектированию: мы собрали вместе людей и создали сотни новых продуктов. Вспомнили, что нас постоянно зовут провести на предприятиях лекцию, семинар, воркшоп для конструкторов. И поняли, что нужно: полноценный технохаб — накопитель правильного подхода к высокотехнологичным продуктам. Место, где люди учатся, изобретают, делятся опытом.

Так мы запустили Karfidov Course. Сейчас это серия из восьми воркшопов с массой интерактива и разбором реальных проектов из нашего опыта. В конце 2018 провели пилотный курс для группы магистрантов РАНХиГС. Мы обсуждали, как выбрать рабочую идею, прикинуть себестоимость продукта, какие ошибки совершают новички и как вообще работает современное КБ в связке с промышленным дизайном.

Есть программа для руководителей конструкторских бюро. Есть программа для инженеров одной компании, на которой мы разбираем и оптимизируем не свои, а их проекты. Часто в конце курса они заказывают детальную разработку своего продукта. Обычно мы проводим эти курсы на территории заказчика, но сейчас хотим собирать всех в своей лаборатории.

Было бы странно, если бы мы забыли, что вокруг нас студенческий городок и сотни студентов. Поэтому с сентября в программе МИСиС стартует курс создания высокотехнологичных продуктов.

В планах — создать коворкинг, где изобретатели и инженеры могут обсудить свои идеи с нашими технарями и дизайнерами, использовать возможности мастерской и обмениваться опытом.

Операционные расходы в месяц — 3 335 800 ₽

| Зарплата сотрудникам | 1 850 000 ₽ |

| Сырье для прототипов | 600 000 ₽ |

| Налоги | 272 100 ₽ |

| Аренда помещений | 265 000 ₽ |

| Реклама | 200 000 ₽ |

| Накладные расходы | 148 700 ₽ |