«Переработка мусора — это красиво!»: завораживающий фоторепортаж с завода

Среднестатистический россиянин выбрасывает за год до 312 кг мусора — из них перерабатывается только 13%.

Мне самой долгое время было все равно, куда попадают отходы после мусоропровода. Но затем я прожила год в Бангладеш — бедной и густонаселенной стране в Юго-Восточной Азии. В ней жители производят намного больше мусора, чем службы способны убрать.

К тому же многие местные просто бросают под ноги окурки, пластиковые стаканчики и все ненужное. Покрытые ровным слоем мусора обочины и сшибающие с ног ароматы пробудили во мне уважение к коммунальным службам и всем, кто занят в утилизации отходов.

А еще я обожаю индустриальную эстетику. Поэтому с удовольствием отправилась на завод «ЭкоЛайн-ВторПласт» — крупнейшее в России предприятие по переработке пластика, которое принадлежит группе компаний «ЭкоЛайн». Оно способно переработать 60 тысяч тонн отходов в год — столько же весят 1200 пассажирских вагонов РЖД.

Я провела на производстве полдня и узнала, почему пакеты переработать сложнее, чем бутылки, зачем мыть пластиковые отходы и что изготавливают из вторсырья.

Кто помогает

Эта статья — часть программы поддержки благотворителей Т—Ж «Кто помогает». В ее рамках мы выбираем темы в сфере благотворительности и публикуем истории о работе фондов, жизни их подопечных и значимых социальных проектах. Почитать все материалы о тех, кому нужна помощь, и тех, кто ее оказывает, можно в потоке «Кто помогает».

Откуда заводы берут пластиковые отходы для переработки

Завод «ЭкоЛайн-ВторПласт» расположен в Подмосковье, рядом с городом Егорьевск. Путь из Москвы примерно в 140 километров занял ровно три часа. До места меня подбросил Дмитрий Прибыщук — специалист по устойчивому развитию. Он же стал моим экскурсоводом.

Предприятие начало работать недавно — в апреле 2024 года. Мысленно усмехаюсь колючей проволоке по периметру здания: неужели кому-то придет в голову воровать мусор?

Дмитрий рассказывает, что это слово здесь не принято произносить. Вместо него используют терминологию из юридических документов — «вторичный ресурс»: так на пластик перестаешь смотреть как на нечто никому не нужное.

Завод принадлежит группе компаний «ЭкоЛайн» — оператору по обращению с отходами. Он обслуживает половину Москвы, примерно четверть Московской области и всю Карелию: вывозит мусор из дворов 7 млн жителей. В столице компания работает в Северном, Центральном, Западном и Юго-Западном округах.

Для примерно 70% мусора в «ЭкоЛайн» находят применение. Органику компостируют и превращают в техногрунт, который можно использовать, например, при строительстве дорог. Из четверти отходов — только тех, которые нельзя переработать, — производят RDF-топливо . А из 15% отходов получают сырье для новых изделий.

«ЭкоЛайн» устанавливает в регионах два вида контейнеров — синие и серые. В первые просят выбрасывать все виды чистого вторсырья: стекло, металл, некоторые виды пластика, макулатуру и тетрапак . Для остального предназначены вторые.

За баками приезжают два разных мусоровоза компании. Они доставляют мусор на КПО — комплексы по переработке отходов: «Восток» в Егорьевске и «Нева» возле Солнечногорска . На них вторсырье собирают и сортируют с помощью автоматизированных систем. Уже на этом этапе выявляют и разделяют разные виды пластика. Подключают даже искусственный интеллект: компьютер распознает разные фракции.

На КПО «Восток» и «Нева» пластиковые отходы прессуют, а после — доставляют на завод «ЭкоЛайн-ВторПласт». Все остальное вторсырье — макулатуру, стекло, металл и тетрапак — отправляют на другие заводы по переработке отходов.

На «ЭкоЛайн-ВторПласт» привозят вторсырье и от поставщиков: промышленные предприятия со всей европейской части России отдают в переработку отходы. Обычно они более однородные и чистые, поскольку не смешаны с пищевыми остатками.

Наблюдаю, как на территорию завода въезжают фура за фурой и проходят весовой контроль. Еще раз убеждаюсь, что к упаковкам и крышечкам здесь относятся как к ценному ресурсу: учитывают каждый килограмм.

Запаха я не чувствую, хотя моему носу не стоит доверять: с обонянием у меня всегда были проблемы. Но вокруг люди также ходят без масок — впрочем, они могли тоже уже привыкнуть к запаху. Зато в кадр фотокамеры постоянно лезут назойливые мухи.

Не весь пластик, попадающий на КПО, подходит для переработки. Чтобы определить тип материала, нужно посмотреть на маркировку — значок с тремя стрелками в форме треугольника, внутри которого написана цифра. Так, в синие контейнеры нельзя выбрасывать пластик с номерами:

- № 3, поливинилхлорид — его применяют для упаковок лекарств, оконных рам, натяжных потолков, занавесок в ванной или скатертей.

- № 6, полистирол — из него делают стаканчики от йогуртов, одноразовую посуду, пенопласт и подложки для нарезок.

- № 7, другое — пластмасса со смешанным составом. Из нее производят, например, детские бутылочки и тюбики для зубной пасты.

Такие отходы захоранивают на полигонах на КПО «Восток» и «Нева».

Как происходит сортировка

На заводе работают четыре производственные линии, и каждая заточена под определенный тип пластика. Первая предназначена для полиэтилентерефталата, или ПЭТ, — тонкой пластмассы для разового применения. Из нее изготавливают, например бутылки для напитков или молочных продуктов. Такой пластик маркируют цифрой «1».

На второй линии перерабатывают полиэтилен низкого давления, ПНД, и полипропилен, ПП. Первый, плотный и толстый пластик, обозначают цифрой «2» и используют в производстве крышечек для бутылок и емкостей для бытовой химии. Второй, безопасный полимер, маркируют цифрой «5» и делают из него многоразовые контейнеры и детские игрушки.

Третья линия — для полиэтилена высокого давления, ПВД, который обозначают цифрой «4». Из него изготавливают пакеты и упаковки, в том числе мешки для мусора, стрейч-пленку и пакеты для замороженных продуктов.

Четвертая линия рассчитана на полигонные пленки — так называют в первую очередь привычные пакеты из магазинов. Они поступают из обоих типов баков — и синих, и серых. Перерабатывать их сложнее всего: часто в них выбрасывают продукты, которые портятся, гниют и пачкают пакеты.

«Например, летом все едят арбузы. А потом кладут очистки в полиэтиленовый пакет и выносят на помойку. Такое сырье сложно отмывать и сортировать — с этим справится не каждая автоматизированная система», — пояснил Дмитрий.

Сортировать и перерабатывать такой тип пластиковых отходов в России пока научились только на заводе «ЭкоЛайн-ВторПласт». И делать это важно: на оба КПО ГК «ЭкоЛайн» каждый день поступает около 300 тонн этого типа отходов — столько же весят 257 автомобилей Renault Logan.

Поступившие на завод пластиковые отходы уже отсортированы на КПО. Их выгружают на подходящие производственные линии, где им предстоит еще одна — контрольная — сортировка.

Вначале отходы дробят на крупные части. Например, бутылка из-под газировки изготовлена из пластика первого типа, а ее крышка — из второго. Ее необходимо разделить на части, чтобы правильно отсортировать.

Оптические сепараторы лазером просвечивают объекты и определяют тип материала по его толщине, плотности и прозрачности. Все неподходящие отходы «отстреливает» с линии баллистическая система. Перерабатываемый пластик она направляет на соответствующие линии, а все остальное — выбраковывает.

Важно, чтобы на конвейер не попал металл: он может повредить дорогостоящее оборудование. От него избавляются с помощью мощных магнитов.

Часто пластиковые отходы загрязнены остатками пищи и другими органическими вкраплениями. Из-за этого автоматизированные системы могут ошибаться. Их работу после проверяют операторы линии сортировки: они внимательно следят за потоком, выбирают из него все лишнее и направляют на нужные линии.

От чистоты вторсырья зависит не только удобство сортировки, но и общий объем переработанных отходов. Ведь долю мусора, который в итоге отправляется обратно на КПО, мог занять дополнительный чистый пластик. Поэтому важно готовить вторсырье к сдаче в переработку. Прежде чем положить пластиковое изделие в синий контейнер, нужно ополоснуть его от остатков еды или жидкости и смять для компактности.

Самое главное — не смешивать отходы на переработку с пищевыми: жидкость и гниение портят их, из-за чего удается получить в пять раз меньше вторсырья.

Как происходит переработка

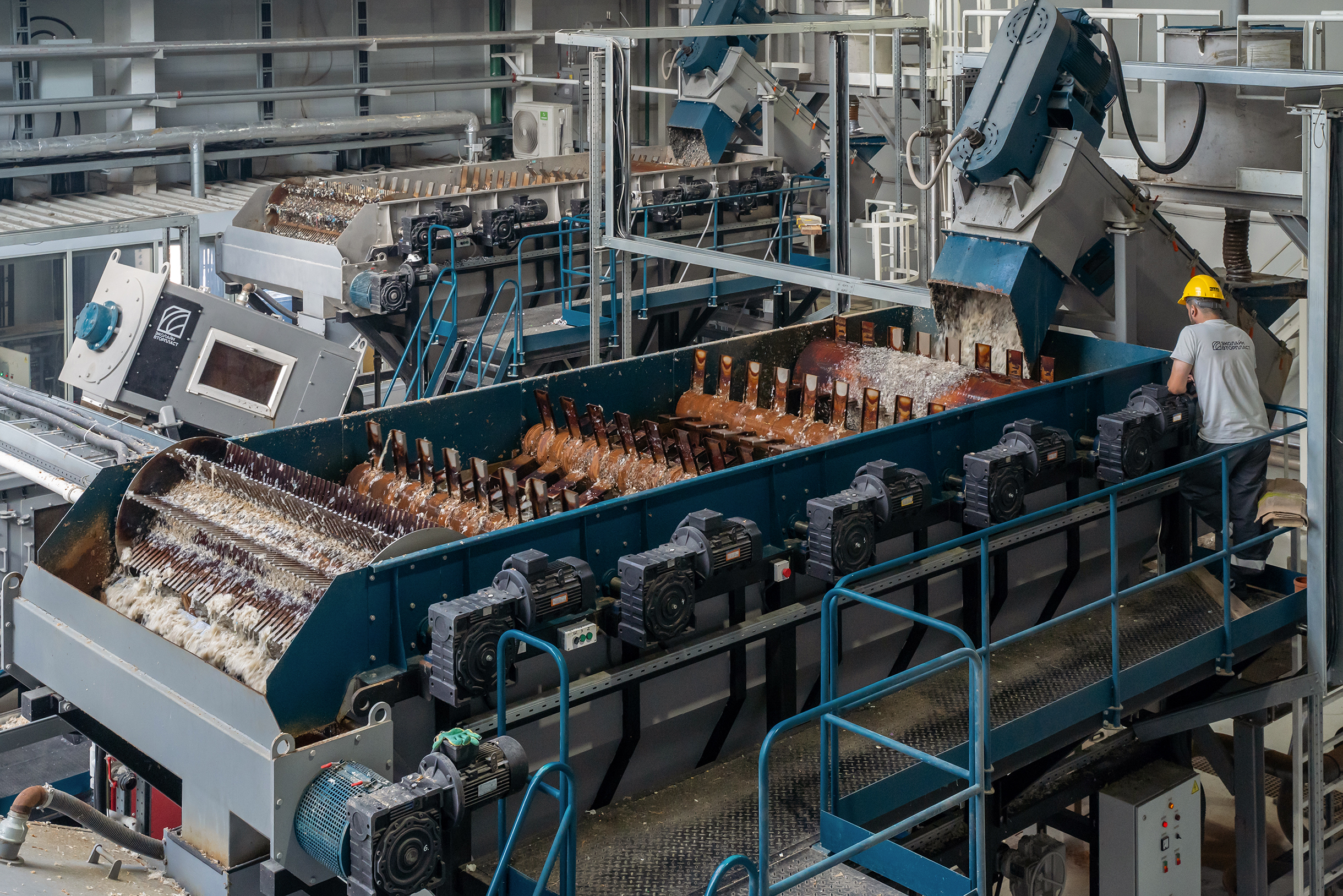

Отсортированное сырье попадает в дробилки — большие машины вроде шредера, которые перемалывают пластик на мелкие части. Затем его ждут от двух до четырех циклов мойки.

На «ЭкоЛайн-ВторПласт» создана система замкнутой водоочистки. Она удаляет твердые загрязнения, химические и биологические примеси, после чего воду вновь можно использовать в производстве. Для каждой линии фильтруют до 120 кубометров стоков в час — этой воды хватит, чтобы заполнить примерно 550 ванн.

Потом вторсырье проходит сушку под воздействием горячего воздуха, температура которого увеличивается по мере движения линии. Так пластиковую «дробленку» буквально за несколько минут избавляют от лишней влаги.

На первой линии из вторсырья получают хлопья — ПЭТ-флексу. На остальных с помощью грануляторов делают гранулы. Сначала «дробленку» плавят до однородной массы и проводят дегазацию , чтобы избавиться от посторонних загрязнений. Потом массу выдавливают, как зубную пасту, и нарезают на гранулы, параллельно охлаждая, а затем — высушивая.

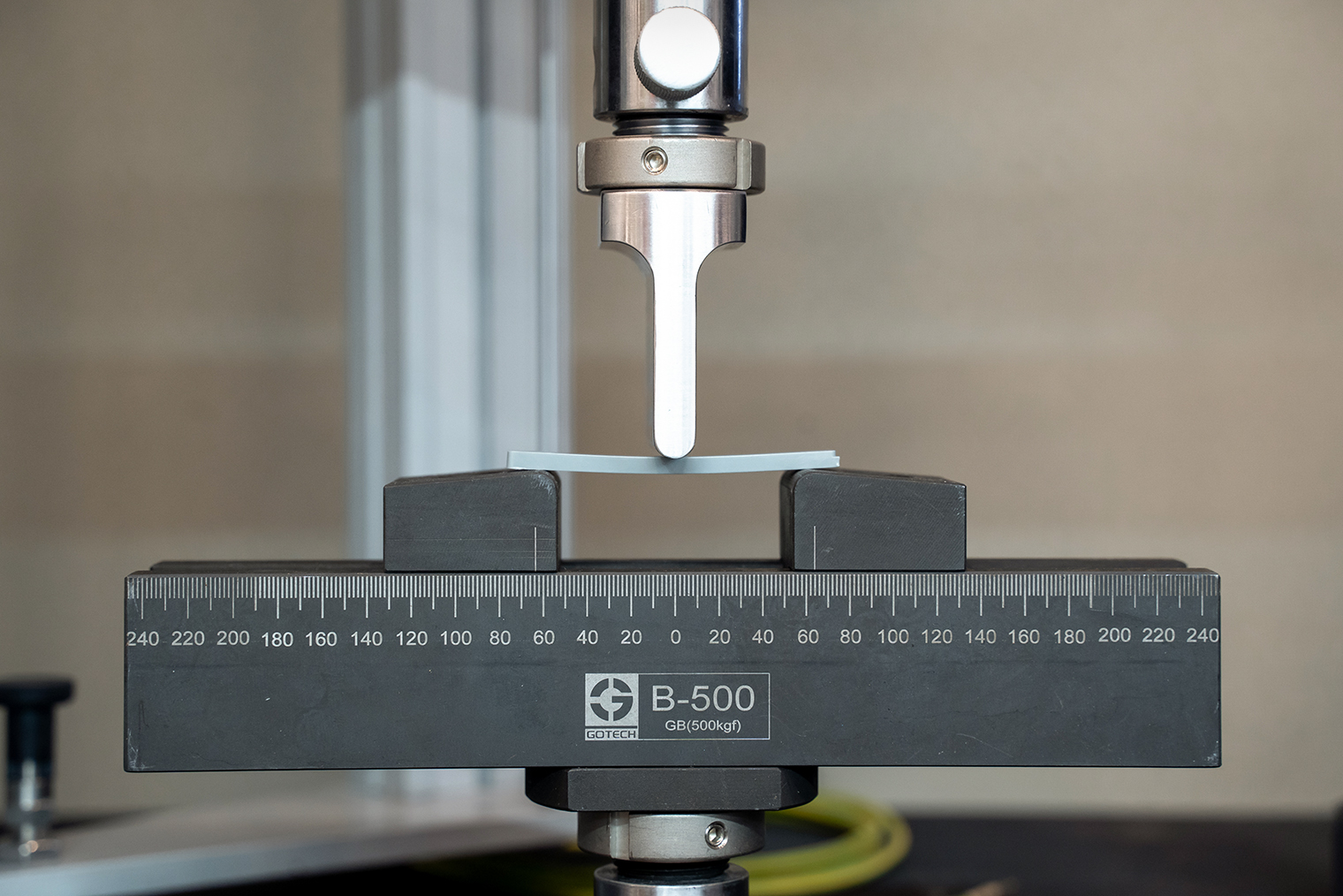

Готовые гранулы и хлопья хранят на складе завода. Проба с каждой партии проходит проверку в лаборатории по более чем десяти параметрам — например, тестируют плотность, нагрев и текучесть. Так предприятие может сообщить клиентам все важные характеристики продукции.

Что производят из вторичного пластика

Готовую продукцию загружают в фуры и доставляют покупателям — производителям пластиковой продукции. Они добавляют вторичные гранулы к первичному сырью — так выгоднее. Дмитрий пояснил, что спрос на продукцию высокий и с улучшением технологий переработки только продолжит расти.

Сейчас российские производители используют в среднем 10—25% вторсырья. Целиком из переработанного пластика можно изготавливать только самые простые и нетребовательные изделия, например укрывную пленку для теплиц. А вот новый пищевой контейнер не выйдет сделать полностью из вторсырья.

С использованием ПЭТ-флексы, полученной на первой производственной линии, делают новые бутылки или другую продукцию, которая контактирует с едой. Произведенные на второй линии ПНД-гранулы можно использовать для флаконов и канистр, а также предметов обихода, строительных материалов, мусорных контейнеров и грузовых палет.

Из ПВД-гранул с третьей линии производят, например, упаковочную пленку. Из переработанных на четвертой линии пакетов можно вновь изготовить пакеты, а также стройматериалы, композитные панели и крупные литьевые изделия.

«У бизнеса должна быть социальная роль»

Наше предприятие перерабатывает более 60 тысяч тонн пластиковых отходов в год. Они обретают вторую жизнь вместо того, чтобы пополнить мусорные полигоны. Для России это уникальный пример модели замкнутого цикла — сбор и сортировка отходов, изготовление вторсырья и производство готовой продукции проходят на единой площадке экотехнопарка «Восток» ГК «ЭкоЛайн».

Предположим, живущий на юго-западе москвич выбросил в наш мусорный бак пакет с упаковкой от моющего средства и бутылкой от минералки. Он попадет на «Восток», где все отделят друг от друга, а после — доставят на наш завод в трех разных брикетах. У нас этот пластик превратят в ПЭТ-флексу и гранулы, из которых можно вновь изготовить бутылку, упаковку от моющего средства и пакет.

Мы не воспринимаем твердые коммунальные отходы из пластика как мусор. Для нас это сырье, которое после переработки используют для создания разных продуктов. Их уже сейчас можно встретить дома или на полках магазинов.

Сегодня в переработку попадают не более 10% отходов из пластика, но запрос на это со стороны общества и государства растет. Так, в 2021 году мы стали первым в России эмитентом зеленых облигаций — бумаг, которые привлекают финансирование для экологических проектов и создания опорной инфраструктуры.

Для получения права на их выпуск нам нужно было доказать, что наша бизнес-модель жизнеспособна и соответствует целям нацпроекта «Экология» . Нам это удалось, и за счет облигаций мы привлекли дополнительное финансирование для строительства завода.

Переработка отходов считается неприбыльным бизнесом. Это действительно непростая история с большим количеством переменных, но мы достигаем плановых показателей рентабельности и планируем выйти на большую прибыль.

Еще мы поддерживаем НКО «Волонтеры в помощь детям-сиротам» , которая выступает вдохновителем и организатором проекта «Добрые крышечки». Любой желающий может сдать пластиковые крышечки от питьевых продуктов в пункты приема по всей России. Из московских точек они поступают к нам на завод, мы взвешиваем их и переводим за них деньги фонду. Для нас это важно: считаем, что у бизнеса должна быть социальная роль.

Чем лучше подготовлено исходное сырье — тем выше качество гранул и более разнообразны варианты их применения.

Если в синих мусорных баках не будет ничего лишнего, то из вторсырья получится сделать почти аналогичный продукт. А из низкосортного сырья удастся произвести только что-то самое простое — например, георешетку .

Поэтому простой способ позаботиться о природе — помыть и перебрать пластик перед сдачей в переработку.

На заводе «ЭкоЛайн-ВторПласт» нашли оригинальное применение для вторсырья собственного производства: в соседнем цеху изготавливают мусорные контейнеры с добавлением до 30% вторичных ПНД-гранул. Срок службы бака — до пяти лет, а потом его вновь можно переработать.

Также на предприятии выпускают пластиковые палеты полностью из вторсырья. Одна палета может выдержать до пяти тонн статической нагрузки и до 800 кг при стеллажном хранении.

Меня особенно впечатлила лаборатория стендовых испытаний, где контейнеры проходят целую серию краш-тестов. Я наблюдала, как на испытательном стенде колесо бака ездило по кругу с препятствиями, имитирующими падение с бордюра. Оно должно преодолеть 20 километров под нагрузкой в 57 килограммов.

Контейнер десятки раз встряхивают, чтобы проверить прочность боковых захватов, и спускают по наклонной для тестирования надежности тормозов. Еще бак опускают в чан с щелочным раствором, морозят в холодильнике при температуре −40°С и бьют грузом — убеждаются в его стойкости к суровым климатическим условиям.

Дмитрий отметил, что это символично: хранилищем для отходов становится пластик, который еще недавно сам был в подобном баке.

Что в итоге

Я осталась в восторге от поездки на завод. Как и ожидала, он впечатлил меня производственной эстетикой. Меня гипнотизируют линии конвейеров, по которым скользят пестрые кусочки пластика, ряды контейнеров и ловкие руки сортировщиц. Да, переработка мусора — это красиво!

Теперь я еще больше задумалась над тем, чтобы отказаться от мусоропровода и начать сортировать отходы — хотя бы пластик.