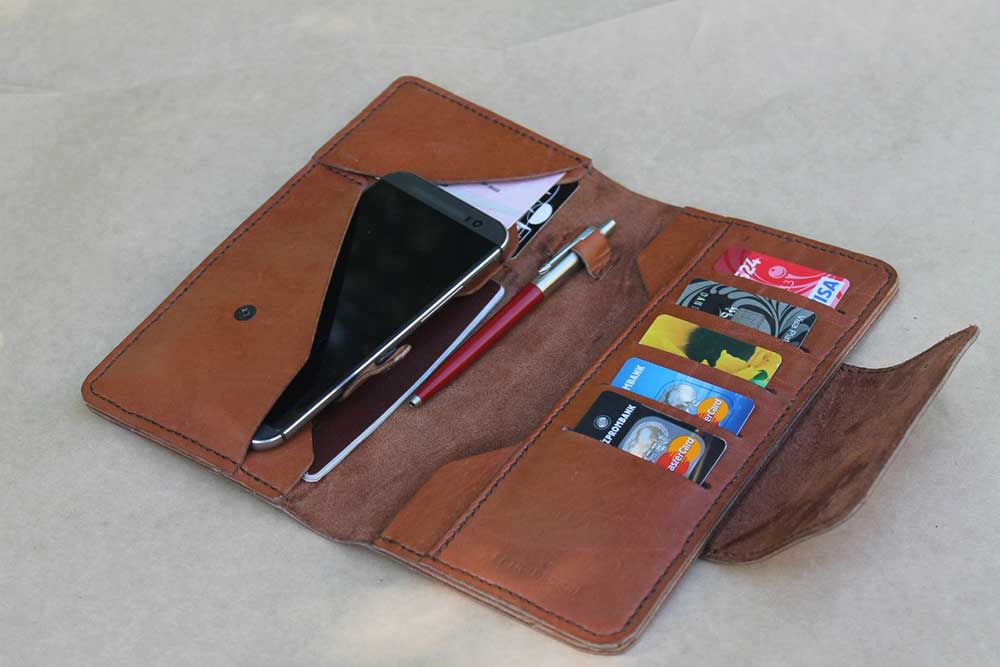

В 2014 году Даниил Юрьев купил на 60 тысяч рублей инструменты и начал делать изделия из кожи. Днем он работал на госслужбе, а по ночам шил кошельки и сумки.

Через год хобби приносило больше, чем зарплата, а через два года мастер бросил работу, чтобы открыть в Республике Коми собственную кожевенную мастерскую.

Сейчас в ней работают 29 человек, а прибыль доходит до 700 тысяч рублей в месяц.

Как госслужащий начал шить кошельки

В 2008 году Даниил переехал из города Котлас Архангельской области в Ухту, чтобы поступить в университет на специальность «инженер по бурению нефтяных и газовых скважин». Ухта — небольшой город в Республике Коми, севернее полярного круга. В нем живет 98 тысяч человек — и большинство работают в нефтегазовой отрасли.

В университете Даниил подрабатывал на административной работе. Он сменил несколько должностей и перед выпуском стал начальником специально созданного для него отдела по международному информационному сотрудничеству и проектам. Суть заключалась в том, чтобы договариваться с крупными компаниями о сотрудничестве и медийной поддержке. В 2013 году молодой человек окончил университет, но продолжил в нем работать.

В 2014 году Даниил для дополнительного заработка решил шить кожаные изделия. Он следил за мастерами по коже в соцсетях, и ему нравилось то, что они делают.

В мае наш герой заказал в интернете кожу, пошивочную нить и инструменты для работы: пробойники, торцбил (канавкорез), кромкорез, доски для пробития и киянки. Потратил на это почти всю зарплату — 55 тысяч рублей.

- 55 000 ₽

- потратил на кожу, пошивочную нить и инструменты для работы

Учиться пришлось самому по интернету. В 2014 толковой информации на русском было мало — приходилось переводить статьи с американских и японских сайтов (считается, что в этих странах живут лучшие кожевенные мастера) и смотреть непонятные ролики на Ютубе.

Месяц Даниил учился на простых кошельках — получалось криво. Через месяц понял, что для качественной работы недостает инструментов, и заказал их еще на 20 тысяч рублей.

Через два месяца изделия стали получаться ровными и красивыми. Даниил решил попробовать их продавать. Раскрученной страницы в соцсетях у него не было, поэтому договорился с друзьями. Они продавали галстуки-бабочки и разрешили разместить в их сообществе фото изделий Даниила за 20% с продаж.

Предприниматель назначил за вещь от двух до четырех тысяч рублей. В первую неделю купили 2 кошелька. Дальше покупали по несколько кошельков в неделю: летом 2014 кожаные изделия приносили нашему герою по 20 тысяч рублей в месяц.

Осенью количество клиентов выросло до 15—20 в месяц, а перед Новым годом Даниил уже с трудом успевал выполнять заказы. Декабрь принес 90 тысяч рублей прибыли. В основном покупали кошельки, но к этому времени молодой человек научился шить и обложки для документов, и сумки с ремнями. Понемногу Даниил докупал новые инструменты и пробовал разные сорта кожи.

Весной 2015 года доход от кожевенного дела сравнялся с зарплатой — 60 тысяч рублей в месяц. Даниил расстался с посредниками — им не нравилось, что изделия друга заказывают чаще, чем их собственные. Он создал свою группу во Вконтакте.

В это же время местный студент попросил Даниила научить его шить из кожи. Тот согласился, и парень начал работать вместе с Даниилом в его комнате в общежитии, получая 30% от стоимости изделия. Так у Даниила появился первый, пока неофициальный, сотрудник.

От ремесла — к бизнесу

Летом 2015 года Даниил поехал в Москву на курсы для предпринимателей. За 50 тысяч рублей ему рассказали, как построить воронку продаж, откуда берутся заявки и как их генерировать.

Через знакомых нашел удаленных СММ-маркетологов, которые помогли настроить рекламные кампании в поисковиках и соцсетях. Их услуги стоили 70 тысяч рублей.

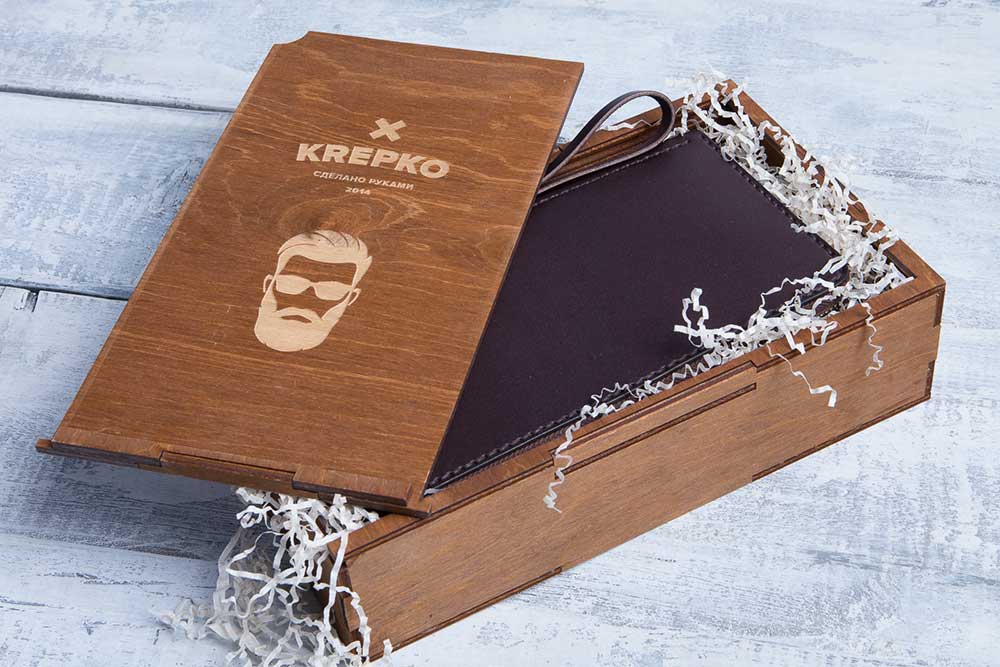

В столице Даниил познакомился с дизайн-студией, которая за 30 тысяч рублей сделала логотип, придумала мастерской название «KREPKO» и лозунг «Делаем руками». В Москве же Даниил нашел новых поставщиков кожи и фурнитуры. Это было сложно сделать из Ухты — удобнее смотреть, щупать и выбирать самому.

Тем же летом предприниматель открыл ИП для выполнения первого крупного госзаказа от родного вуза — кошельков с символикой университета за 197 тысяч рублей. Правда, эти деньги выплачивали полтора года.

В сентябре 2015 года Даниил вернулся в Ухту с намерением превратить подработку в полноценный бизнес. Он арендовал помещение в офисном центре для мастерской 30 м² за 10 тысяч рублей в месяц. Ремонт делать не стал — только нанял плотников, которые соорудили несколько столов и стеллажей. На работу нанял еще нескольких мастеров.

Расходы на открытие кожевенной мастерской в 2015 году — 200 000 ₽

«Хочешь заниматься кожей — увольняйся!»

К весне 2016 года в «KREPKO» работали уже 5 мастеров на договорах подряда. Даниил понял, что может застрять на основной работе без развития и роста зарплаты. Мастерская казалась более перспективным занятием. В июне молодой человек попросил у руководителя три месяца отпуска за свой счет, чтобы заняться мастерской, но начальство поставило перед выбором: хочешь заниматься кожей — увольняйся! Родные и друзья считали, что он совершает ошибку, но Даниил выбрал мастерскую.

После увольнения бизнес резко пошел в гору. Летом 2016 года выручка выросла до 200—250 тысяч рублей, а прибыль — до 120—150 тысяч.

Даниил уже не шил сам. Вместо этого он принимал заказы, вел соцсети и обучал сотрудников. Сначала все продвижение Даниил взял на себя. 3 месяца он ходил в бесплатный коворкинг и с 9 до 19 часов продавал изделия «KREPKO». Позже написал скрипты продаж и нанял двух менеджеров на удаленную подработку за 50 тысяч рублей в месяц. Теперь заявки обрабатывали они, а Даниил им только помогал.

Предприниматель нанял тренера по продажам. За 60 тысяч рублей она обучила Даниила и его менеджеров, как прописывать скрипты продаж, тестировать гипотезы, презентовать товар и работать с реакцией клиентов.

Осенью прибыль дошла до 200 тысяч, а к весне 2017 года выручка — до 500 тысяч.

В том же году у компании стали появляться оптовые клиенты. Предприниматель перевел ИП на патентную систему — так выгоднее всего. Для работы с юрлицами, которые платят НДС, открыл ООО.

Как устроена мастерская

Особых требований к помещению для мастерской нет. В нем должно быть сухо, тепло и много естественного света.

«KREPKO» меняла помещения для мастерской 5 раз по мере роста — каждый раз переезжая в помещение побольше. На время переезда прием заказов не останавливали. Чтобы не сорвать сроки производства, всю мастерскую перевозили за сутки. Сейчас мануфактура располагается в производственном цехе площадью 200 м². Месячная аренда стоит 50 тысяч рублей в месяц.

За свой счет провели интернет, поставили видеонаблюдение и сделали отдельный вход (цех делят с производством пластиковых окон). Это обошлось в 100 тысяч рублей. Очень серьезно подошли к освещению. На прежних местах мастера часто жаловались, что им не хватает яркого света, особенно в темное время дня — от этого у них даже портилось зрение. На новом месте электрик установил «умную» систему освещения — с датчиками яркости света. Вместе со светильниками это стоило 80 тысяч рублей.

- 80 000 ₽

- стоила «умная» система освещения для мастерской

В первых трех мастерских рабочие места делали под конкретное помещение. Посередине комнаты был общий раскройный стол, а у стен по периметру — одна большая общая столешница, разделенная на рабочие места. Так было удобно работать, но не переезжать — на новом месте их приходилось собирать заново. В последних двух помещениях рабочие места теперь представляют из себя отдельные столы, которые легко перевезти в любое помещение.

Как организовано производство

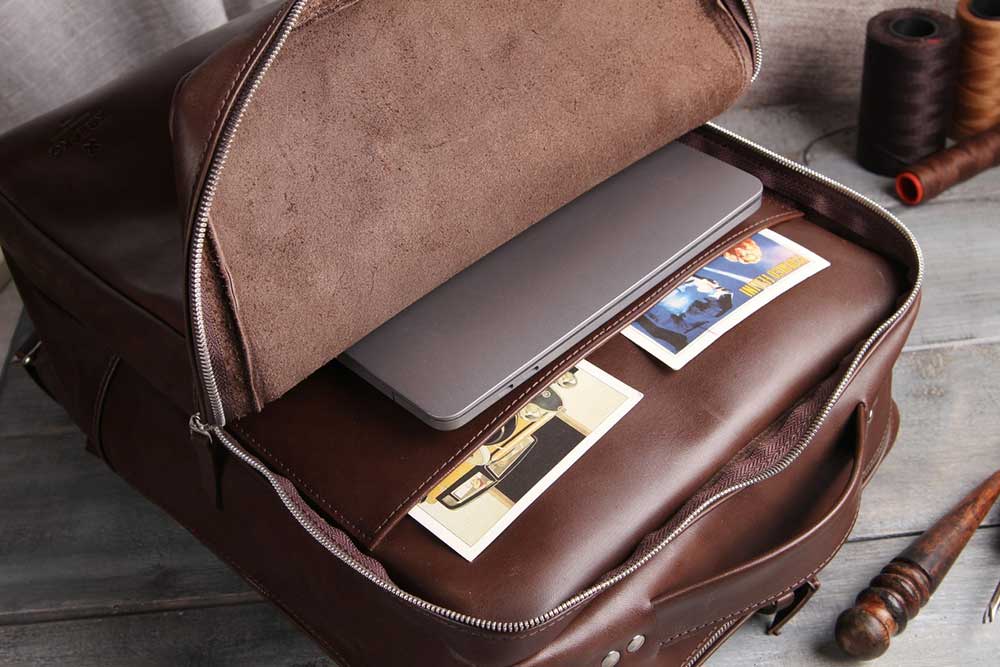

«KREPKO» позиционирует себя как мануфактура. Мелкая продукция изготавливается вручную. Для сумок используют швейные машинки. Шить крупную кожгалантерею вручную долго — они получались бы очень дорогими и их мало кто бы покупал.

Помимо ручного инструмента, в мастерской есть швейные машинки для разных типов кожи, машинки для ее обработки, прессы для тиснения логотипов и надписей, станок для лазерной гравировки.

Стоимость оборудования в мастерской «KREPKO» — 880 000 ₽

Сначала все мастера были универсалами — каждый создавал изделие от начала до конца. У этого было два минуса: изделия получались разными и производство зависело от мастеров — если кто-то заболевал, сроки отправки изделия затягивались.

С 2017 года у каждого мастера своя специализация, а изделие идет по цепочке: раскрой, тиснение или гравировка, пробой шва, пропитывание специальным раствором, защищающим от влаги, соединение частей изделия, обработка торцов. Все действия расписаны, качество контролируют сами мастера и начальник производства. Процесс разложен на простые базовые функции, которые может повторить любой мастер — поэтому, если один не приходит, его заменяет другой.

Мастера отвечают рублем за свои ошибки — стоимость испорченного материала вычитается из зарплаты. Перед тем как браться за свою часть работы, сотрудник проверяет изделие. Допустим, мастер неправильно использовал не ту фурнитуру, а полировщик торцов это пропустил. Если брак заметит гравировщик, отвечать будет предыдущий мастер в цепочке.

Все изделия шьют под заказ, на складе лежит только брак и возврат. Не весь возврат это брак — клиенту может просто не понравиться изделие. Если брак небольшой, изделие переделывают. Если исправить ничего нельзя, выбрасывают или раздают мастерам. Сейчас мастерская внедряет новый принцип: шить сразу небольшую партию наиболее ходовых изделий — так выйдет быстрее и экономичнее.

Материалов и кожи много не закупают — максимум на неделю. Даниил пробовал брать сразу на месяц и даже полгода вперед, но это забирает 300—700 тысяч из оборота.

Заказ принимает менеджер. Когда клиент оплатит изделие, менеджер заносит заказ в онлайн-систему по управлению производством и работе с заказами — «Ретейл-ЦРМ». В среднем за день набирается 50 заказов. На следующий день их передают начальнику производства, который распределяет их по конкретным мастерам и проставляет контрольные сроки готовности. Дата автоматически отправляется клиенту. На одно изделие уходит от 1 до 5 рабочих дней.

- 50 заказов

- в среднем принимает мастерская в день

Каждое готовое изделие обязательно снимает штатный фотограф, снимок загружают в «Ретейл-ЦРМ» и отправляют клиенту на утверждение. Если клиент всем доволен, изделие упаковывают и отправляют. Если ему что-то не нравится — например, цвет — подключается специальный менеджер поддержки: заказчику делают скидку или переделывают изделие.

Изделия упаковывает и отправляет в транспортные компании специальный человек. Первые два года «KREPKO» отправляла изделия сама. Компания сразу рассчитывала деньги за доставку в онлайн-калькуляторах транспортных компаний и брала эту сумму с покупателей. На практике онлайн-калькуляторы почти всегда занижали стоимость отправления, и мастерская теряла в деньгах. Не помогало даже называть цену доставки с запасом.

Сейчас у «KREPKO» заключены прямые договоры с транспортными компаниями, Почтой России и курьерами. Клиенты сами расплачиваются с транспортными компаниями и курьерами.

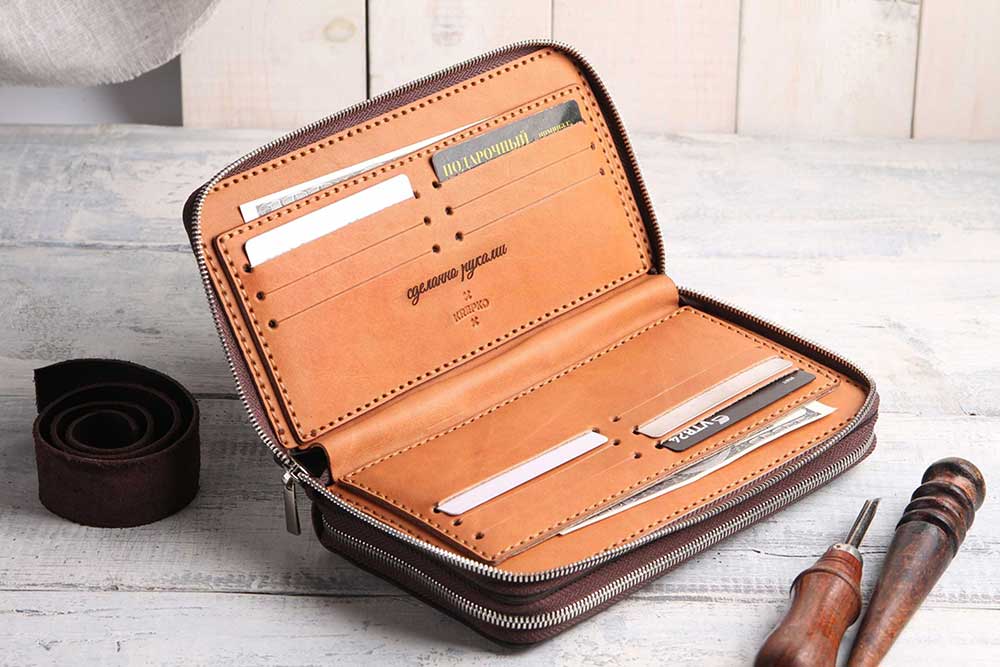

За российскую кожу нужно бороться

Большинство изделий «KREPKO» сделаны из натуральной кожи растительного дубления. На ней сохраняется естественный рисунок, поэтому каждое изделие получается уникальным. Еще используют кожу комбинированного дубления — она универсальнее. Эти типы кожи устойчивы к механическим воздействиям и стираниям — при правильном уходе изделия из них прослужат не одно десятилетие.

На всю кожгалантерию «KREPKO» дает гарантию на 102 года. 102 года — синоним пожизненной гарантии. Такая цифра запоминается.

- 102 года

- такую гарантию дает на свои изделия мастерская

Кожевенные мастера часто хвастаются, что используют только зарубежную кожу — например, итальянскую или американскую. Якобы она лучше по качеству. Даниил считает, что качество российской кожи не уступает иностранной, а зачастую и превосходит, и при этом она дешевле. Например, рязанскую кожу закупают мировые бренды, в том числе и итальянские фабрики. Но приобрести качественную российскую кожу внутри страны непросто.

В России традиционно изготавливают и продают красты — кожевенный полуфабрикат без поверхностной отделки, защищающей кожу от повреждений. «KREPKO» покупает именно их. Такая кожа имеет цвет, но у нее нет никакой защиты от влаги и механических повреждений.

Чтобы сделать ее более износоустойчивой, кожу пропитывают растительными веществами (танинами) без использования химикатов и полируют. Состав пропитки достался Даниилу от прадеда — крупного промышленника из Архангельской губернии. Он занимался кожей, обувью и текстилем. В семейном архиве сохранились его записи с секретами работы. Самостоятельная обработка кожи позволяет получать материал именно того качества, которое необходимо.

Большинство небольших мастерских не могут закупать большие партии кожи и работают с перекупщиками, поэтому им достаются только низкокачественные остатки. Чтобы достать качественную кожу, надо купить сразу крупную партию. До 2017 года «KREPKO» закупала партии на 2 месяца вперед по 500—700 тысяч рублей, чтобы обеспечивать производство качественным сырьем. Это замораживало деньги из оборота. Последние два года российские производители поняли, что можно продавать кожу в розницу и небольшими партиями. Ситуация улучшилась: теперь «KREPKO» берет кожу еженедельно на неделю вперед.

Первые года два Даниил постоянно искал поставщиков качественной кожи. Сначала заказывал только небольшими партиями у мелких перекупщиков. Если приходило не то или бракованный рулон, кожу не всегда принимали назад. Сейчас мастерская в основном сотрудничает с крупными поставщиками — с ними нет проблем с возвратом. Чтобы найти поставщиков кожи нужного качества, Даниил лично ездил на заводы в Москве, Санкт-Петербурге и Калининграде.

Работать стараются только с проверенными поставщиками — с ними почти не возникает проблем. Когда начинаешь работать с новым, часто возникают сложности. У каждого российского поставщика своя маркировка сортов кожи — друг с другом они не совпадают. Поэтому сначала часто присылают не ту кожу, которую ждет мастерская.

А вот фурнитуру — нити, молнии и застежки — мастерская использует итальянскую. Даниил не нашел в России подходящей по качеству — оказалась недолговечной и хрупкой.

Ассортимент

80% выручки делают 20 моделей кошельков и сумок. Но если продавать только кошельки, люди редко будут возвращаться, и компания сможет расти только за счет притока новых клиентов.

Чтобы клиенты приходили снова, «KREPKO» развивает разные линейки: сумки, клатчи, рюкзаки, браслеты, ремни, аксессуары. Стараются идти вслед за спросом и модой. Например, в 2014—2016 годах был бум на кошельки и кардхолдеры, в 2016—2017 — на сумки и портупеи, в 2018—2019 — на поясные сумки, сумки, рюкзаки.

Сейчас мастерская собирается развиваться в нишевых продуктах: изделиях для автовладельцев, байкеров, пилотов, фотографов. Даниил сам придумывает дизайн всех новинок, а изготавливает их специальный мастер. В месяц стараются выпускать не менее 4 новых изделий.

Кошельки, портмоне и клатчи стоят от 2000 до 9000 рублей, ремни — 2000—5000 рублей, обложки на документы — 1500—4000, сумки, рюкзаки и портфели — от 5000 до 33 000.

Самыми маржинальными оказываются недорогие изделия — кошельки, обложки на документы, браслеты. На них требуется немного материала, а на создание уходит всего 3—4 часа. Чем дороже вещь, тем дольше ее делать, но и тем меньше накрутка. Например, сумку или рюкзаки опытный мастер будет шить 2 дня.

В 2018 году Даниил добавил к изделиям «KREPKO» обувь. К этому он шел несколько лет, но никак не решался. В 2017 году он две недели учился основам изготовления обуви в студии известного итальянского обувщика Стефано Бемера в Милане, а весной 2018 года изучал проектирование обуви на курсах в Москве.

Летом Даниил вернулся в Ухту, докупил оборудование, нанял трех человек и обучил их тому, что узнал, записав свои уроки на видео. Сейчас предприниматель выводит производство обуви в самостоятельное направление под отдельным брендом.

Обучение сотрудников и борьба с текучкой кадров

Сейчас в «KREPKO» работают 29 человек: 18 мастеров, гравировщик, руководитель производства, руководитель продаж, 6 менеджеров по продажам и работе с клиентами, фотограф и курьер. Производство работает круглосуточно без выходных — иначе компания не успевает выполнить все заказы.

Мастера. До 2016 года Даниил нанимал на работу студентов по договору подряда. Они хотели подработать и были готовы учиться новому. У студентов был только один недостаток — они пропадали в сессию и разъезжались летом на каникулы. В 2016 и 2017 годах это дорого стоило «KREPKO» — в мастерской оставались два постоянных мастера, а остальные разъезжались. В результате мастерская затягивала заказы и теряла в прибыли.

Так, в мае 2017 года «KREPKO» сработала в минус 35 тысяч рублей, а в июне прибыль составила всего 20 тысяч. Даниил решился впервые сделать скидку 30% на всю продукцию. Мастеров для изготовления изделий не было, поэтому клиентов предупреждали, что заказ они получат только в сентябре. Это сработало. Июль и август принесли по 50 тысяч рублей, а к сентябрю наняли новых сотрудников. С 2017 года Даниил почти не нанимает студентов, предпочитая им людей, которые ищут постоянную работу. Теперь задержек заказов не бывает.

Но даже сейчас в производстве большая текучка кадров: кто-то открывает собственные мастерские, кто-то разочаровывается в ручном труде.

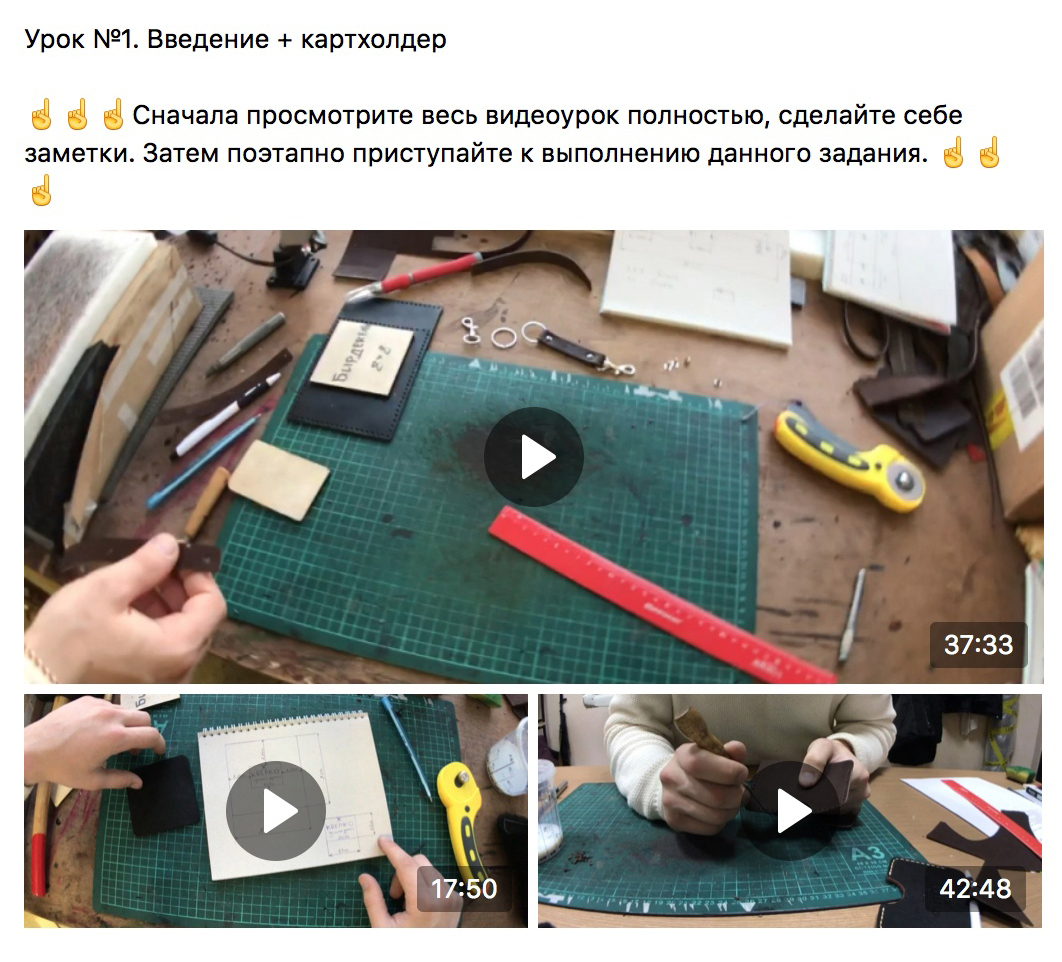

Сначала мастеров обучал сам Даниил, а с 2016 года — другие мастера. Это отнимало у них время и снижало производительность. С конца 2017 года Даниил вместе с руководителем производства Александром разработали систему для самостоятельного обучения сотрудников с нуля в 9 этапов — сняли ролики о том, как научиться работать с кожей и сшить первые простые изделия.

Кандидаты проходят строгий отбор, который начинается еще до собеседования. По телефону кандидату назначают дату и время собеседования и просят предупредить о своем приходе за час. Если человек не приходит, его сразу отсеивают. Если человек приходит, не позвонив, ему переназначают дату и время и просят в следующий раз прийти именно по звонку. Так кандидату дают понять, что в компании строгая дисциплина.

Новичка за 10 минут знакомят с работой в мастерской, а потом отправляют домой смотреть первый видеоурок «Как сделать кардхолдер». На следующий день он должен самостоятельно в мастерской сделать свое первое изделие. Если у человека не получилась ровная строчка, с ним прощаются — скорее всего, он не сможет работать на должном уровне. Если потенциал есть, предоставляют доступ к остальным урокам — кандидаты обычно проходят их за неделю.

После обучения запланирована двухнедельная неоплачиваемая стажировка, и только после нее человек получает работу по договору подряда. Такой строгий отбор позволяет отсеять безответственных и немотивированных людей.

График работ утверждают на месяц вперед. Работу на сегодня для каждого мастера определяет начальник производства. Фиксированной зарплаты тоже нет. Первые два года Даниил платил мастерам 20—40% с каждой сделанной вещи, но по мере роста мастерской это стало невыгодно. Теперь мастера получают фиксированную оплату за каждое изделие или операцию. Например, за пошив кардхолдера — 200 рублей. В месяц мастера зарабатывают от 15 до 80 тысяч рублей.

Делегирование. С 2017 года Даниил начал уходить от оперативного управления мастерской. Сначала делегировать управление получалось плохо: сотрудники звонили по несколько раз в день, чтобы решить вопросы, которые могли решить и сами. Даниил пробовал прописывать решения, составлял инструкции, но каждый раз находилась проблема, с которой не могли разобраться без него. Тогда он стал просто отключать телефон и перестал отвечать на сообщения. Если кто-то ошибался и компания теряла деньги, сотрудник получал штраф. Это помогло — постепенно люди привыкли брать ответственность на себя.

Клиенты

Розница. 50—70% выручки приносят розничные клиенты. Основной канал продаж — соцсети, в основном Вконтакте и Инстаграм. Собственного офлайн-магазина у «KREPKO» нет. Даниил считает, это нерентабельно. Предприниматель уверен, что продавать через интернет даже проще: можно завлечь клиента историей, эмоцией и постепенно довести до продажи. В офлайн-магазинах человек проводит минут 10 и уходит.

Средний возраст клиентов — 25—45 лет, из них мужчин около 60%. Большинство изделий заказывают в подарок. Средний чек — 6437 рублей. В месяц заказывают 200—400 изделий, из них 10—20 — в США и Европу. За рубеж продают через «Амазон» и «Ибэй» — для иностранцев качественные изделия из России гораздо дешевле местных аналогов.

- 6437 ₽

- средний чек в компании

Оптовые продажи приносят 10—20% выручки. Продукцию компании можно найти в нескольких партнерских магазинах и на маркетплейсах: «Вайлдберриз», «Озон» и «Ламода». На маркетплейсах изделия продают через посредника. Он закупает оптовую партию и продает товары на площадках сам. Мастерской так удобнее — у маркетплейсов отсрочка платежей до трех месяцев. Торгуй компания на них сама, пришлось бы замораживать оборотные средства. Для работы с офлайн-магазинами в 2018 году Даниил зарегистрировал товарный знак «KREPKO»: 24 тысячи рублей стоила госпошлина, 20 тысяч рублей — услуги посредников.

Корпоративные клиенты. Обычно корпоративные клиенты приносят до 20%, но несколько раз в год «KREPKO» получает крупные заказы на 1—1,5 миллиона рублей. Для компаний мастерская изготавливает брендированные изделия или премиальные подарки, например, топ-менеджерам или политикам.

При работе с корпоративными клиентами Даниилу пригодился опыт работы в университете. В 2015 году предприниматель разослал контактам из базы университета коммерческое предложение на закупку корпоративной продукции. После 400 писем получил одного заказчика, но зато крупного — одну из дочерних компаний «Лукойла». В 2016 году компания сделала несколько небольших заказов на 20—50 тысяч рублей.

Летом 2016 года «KREPKO» получила заказ от той же компании — подарочный набор для губернатора за 30 тысяч рублей. Перед отправкой в субботу выяснилось, что изготовитель клише логотипа ошибся в размерах. Клише — это печатная форма, по которой печатают логотип. Из-за ошибки лого оказалось больших размеров, чем нужно, а набор должен был попасть к губернатору в понедельник. Даниил пробовал перенести срок, но представители компании попросили решить проблему вовремя.

В это время Даниил находился в Сергиевом Посаде. Он обзвонил всю Москву и еще с десяток городов до Урала — ему либо не отвечали на звонки, либо не хотели работать в выходные. Чудом нашелся подрядчик в Ростове-на-Дону. Он зашел забрать ключи из цеха, услышал звонок Даниила и согласился выполнить заказ за двойную цену — 10 тысяч рублей. Даниил полетел в Ростов, доплатил подрядчику за доставку клише до аэропорта и долетел до Ухты через Москву. На все это ушло 80 тысяч рублей. Но предприниматель был уверен: репутация дороже денег. В конце года дочка «Лукойла» заказала брендированную продукцию для участников организованного ею съезда нефтяников на 700 тысяч рублей.

Сегодня среди крупных клиентов «KREPKO» «Делойт», Гугл, Архангельский ЦБК, «Газпром», дочерние компании «Газпрома», «Юкойла», «Транснефти». Самым крупным заказом стали подарочные наборы для Гугла на 1,5 миллиона рублей.

- 1,5 млн ₽

- стоил самый крупный заказ в мастерской

В соцсетях продает контент

Большинство клиентов приходят из Вконтакте и Инстаграма. Основа продвижения в соцсетях — контент. Он должен быть эмоциональным и цеплять. С момента знакомства с мастерской до первой покупки проходит в среднем 3—4 недели.

С Фейсбуком у предпринимателя не складывается. Например, в июле 2019 года соцсеть принесла всего 100 тысяч рублей выручки, а остальные — 1,3 миллиона. В Фейсбуке же и самая высокая стоимость привлечения клиента. Во Вконтакте на человека уходит 500—1000 рублей, а в Фейсбуке — 2000. В 2018 году компания даже ушла в минус из-за этого, и активную рекламу в Фейсбуке прекратили.

В 2018 году Даниил заказал у фрилансеров новый сайт за 55 тысяч рублей. Компания понемногу приучает клиентов покупать через него: на него направляют рекламный трафик. Сейчас через сайт проходит до половины от всех розничных продаж.

В том же году предприниматель заказал отдельные лендинги для оптовых клиентов и заказов корпоративных подарков. Вместе с разработкой, настройкой и деньгами на рекламную кампанию каждый стоил 150 тысяч рублей. К сожалению, оба не окупили себя. Сейчас Даниил тестирует новые гипотезы с минимальными вложениями.

- 300 000 ₽

- потратил предприниматель на два лендинга, которые не окупили себя

Результаты и планы

За 5 лет мастерская сделала 12 тысяч заказов. Месячный оборот компании — 2 миллиона рублей, средняя прибыль — 700 тысяч рублей в месяц.

У кожгалантереи есть сезонность. Пик заказов приходится на декабрь, февраль и март — мастерская перестает принимать заказы за 2—3 недели до праздников. В январе и летом самые вялые продажи — выручают корпоративные заказы.

В 2018 году Даниил переехал в Москву, оставив производство «KREPKO» в Ухте. Последний год розничные продажи мастерской остаются примерно на одном уровне — компания растет за счет оптовых и корпоративных заказов.

Сейчас Даниил хочет отойти от ручного труда — его сложно масштабировать. «KREPKO» ограничена в росте производительности — она могла бы продавать в 2—3 раза больше, но при ручном производстве это невозможно. Автоматизация позволила бы увеличить обороты, сократить штат и снизить издержки, а на качестве изделий это бы не сказалось.

Помимо «KREPKO» Даниил запустил еще 3 проекта: производство женской одежды Yanina Danilina, онлайн-школу Рустама Батцеля по изготовлению фруктовых букетов «Батцель» и производство обуви «Danny Evans shoes».