Как сделать стол из дерева своими руками

В 2017 году мы с супругой приобрели участок. С этого момента начался мой путь в столярном деле.

После строительства дома я возвел навес в мастерской, хозблок, веранду и мангальную зону, а также смастерил кое-какую мебель.

Теперь расскажу про два вида самодельных столов. Первый — из обрезной доски, с которым справится и новичок, уложившись в 6500 ₽. Второй вариант за 12 000 ₽ — стол из слэба на металлическом основании для тех, у кого есть столярные станки и кто готов повозиться.

Эти столы можно использовать как внутри помещений, так и в качестве уличной мебели на даче.

Что понадобится

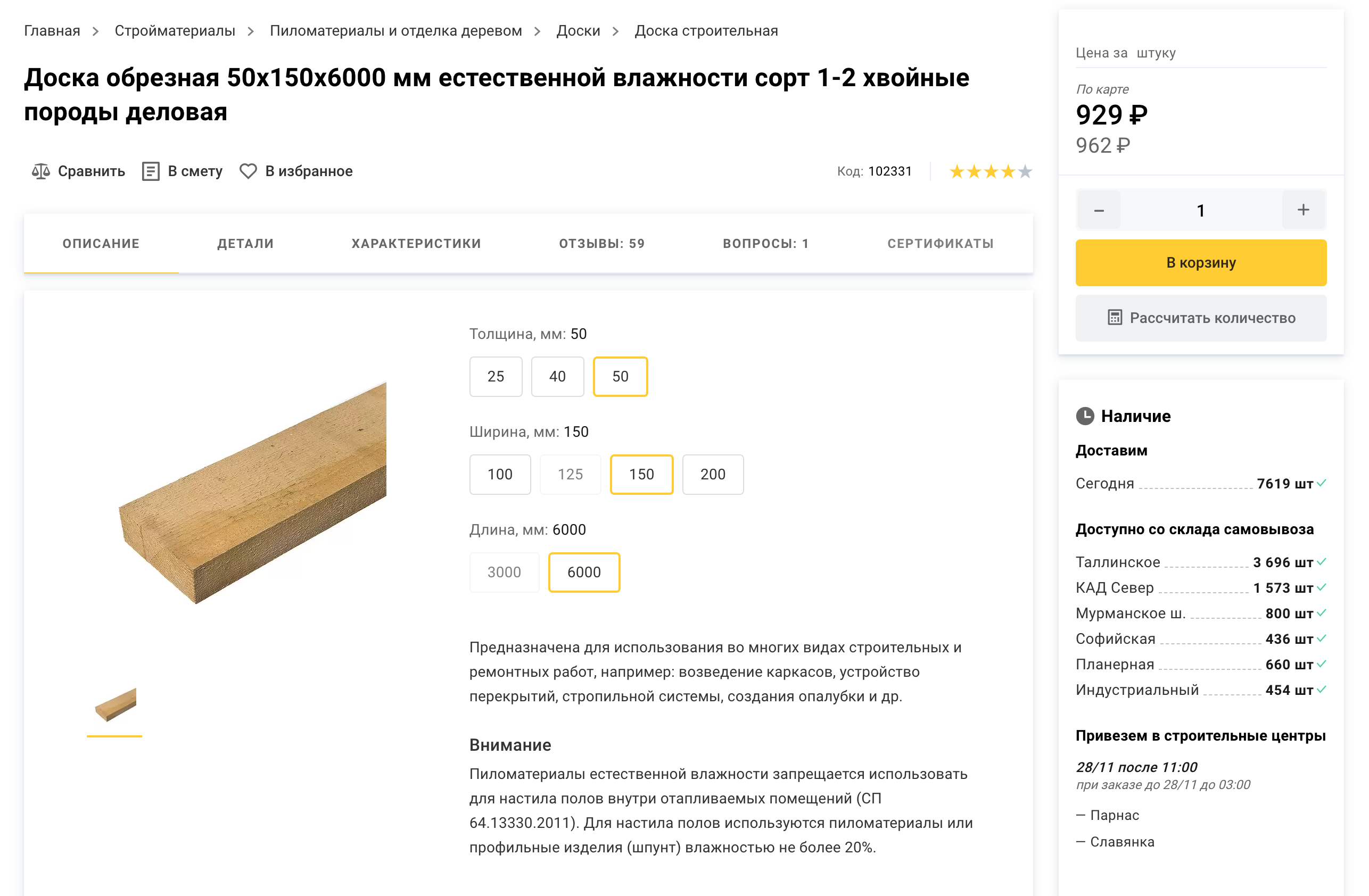

В качестве исходного материала берем обрезную доску 50 × 150 мм естественной влажности. Для такой мебели этого достаточно — не обязательно переплачивать за сухую древесину. В 2020 году на 1 м³ доски я потратил 8000 ₽, в 2023 году он будет стоить в два с половиной раза дороже.

Доски можно купить в строительном магазине и напилить на месте — под размер стола. Это облегчит транспортировку.

Что нужно еще:

- Крепеж — оцинкованные саморезы длиной 90 мм и болты с шайбами примерно такой же длины.

- Антисептик или лак — хватит банки 0,5 л.

- Наждачная бумага зернистостью от 60 до 240.

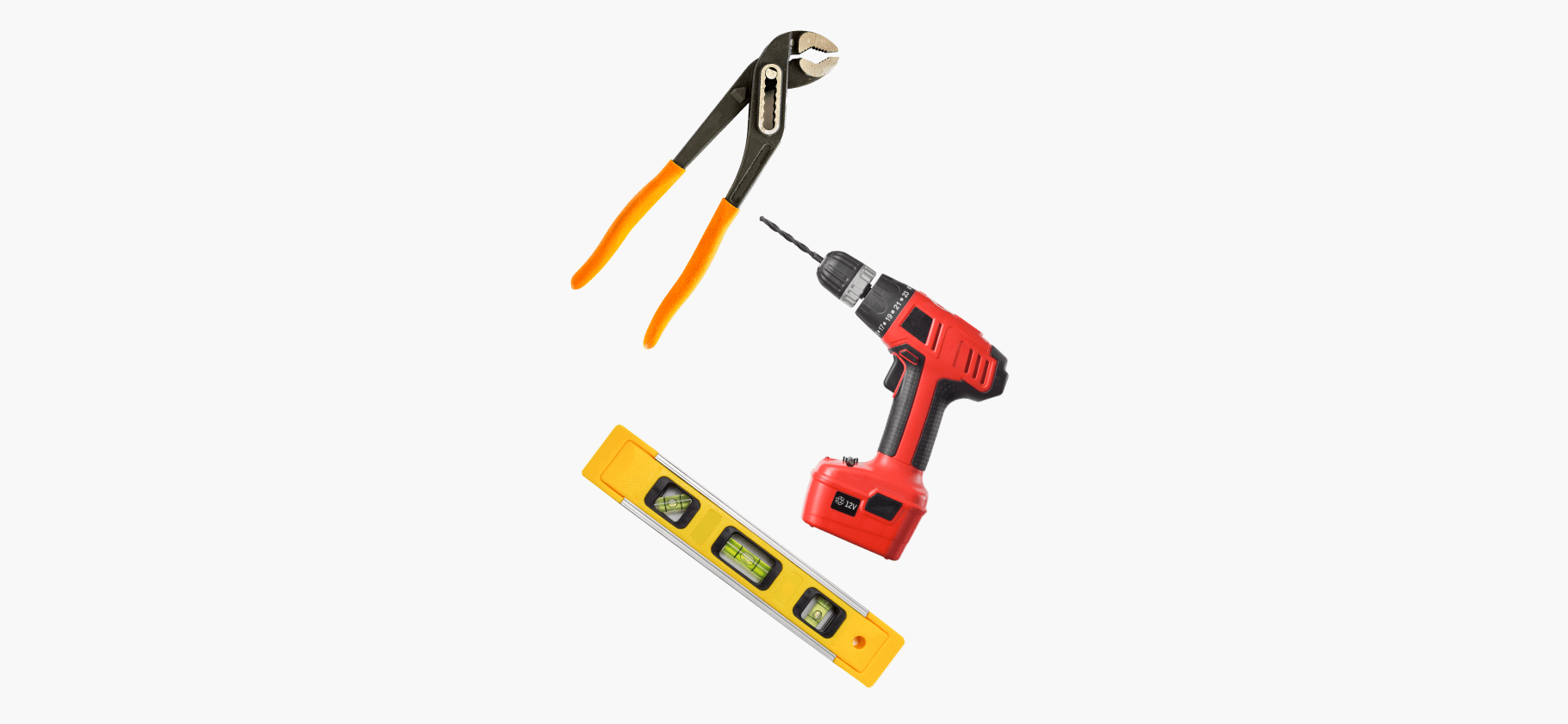

Что из инструментов:

- Ручная пила.

- Шуруповерт-дрель.

- Рубанок.

- Лобзик.

- Молоток.

- Стамеска.

Хорошо, если для ускорения работы есть электроинструмент: торцовка, циркулярная пила, шлифовальная машина.

Инструкция по изготовлению стола из досок

Свой стол я делал длиной 165 см — именно такой идеально вставал на мою веранду длиной 2,2 м. Ширина стола — шесть досок, то есть порядка 90 см. Вы можете делать стол любых габаритов, но советую подбирать длину кратно параметрам доски: 1,5 м, 2 м или 3 м, чтобы минимизировать обрезки.

Шаг 1. Заготовка столешницы. Порядок действий:

- Напиливаем доски в размер и строгаем с каждой стороны с помощью рубанка: нам нужна гладкая поверхность. Если же доска уже строганная, это можно пропустить.

- Заготавливаем кусок доски длиной с ширину стола, распускаем его пополам и торцуем под углом в 45 градусов — получаем два бруска со сглаженными углами. Я использовал на этом шаге доску 50 × 100 мм, но если ее нет, используйте 50 × 150 мм.

- Просверливаем в брусках отверстия для фиксации столешницы — по два на каждую доску. То есть в брусках будет по 12 отверстий, как показано на фото ниже.

- Вкручиваем оцинкованные саморезы длиной 90 мм в заготовленные отверстия, фиксируя столешницу.

Шаг 2. Шлифовка столешницы. Когда столешница надежно скреплена, выравниваем поверхность. У досок разная толщина, и они образуют небольшие ступеньки — их надо отстрогать рубанком. Но сразу оговорюсь, что если материал естественной влажности, как ни крути, со временем и щели между досками увеличатся, и неровности появятся. Придется строгать заново или смириться с этим.

Чтобы довести столешницу до идеала:

- Шлифуем лицевую поверхность стола при помощи рубанка, обратную сторону, что будет направлена к полу, — опционально. Я делал, но без фанатизма. Проходил сначала вдоль, потом поперек, — и так несколько раз.

- Закругляем углы столешницы, чтобы они получились гладкими и аккуратными. Для этого берем любой круглый предмет, в моем случае — металлическое ведро. Чертим с помощью него на углу доски линию пила и срезаем лобзиком угол.

- Тщательно шлифуем. Я делал это при помощи эксцентриковой шлифмашинки. Использовал несколько кругов с разной зернистостью: сначала крупную наждачку, чтобы убрать грубые неровности и задать форму, а затем мелкозернистую, чтобы добиться идеальной гладкости.

Шаг 3. Изготовление ножек. Когда столешница готова, можно приступать к ножкам — также из доски 50 × 150 мм. Ножки будут в форме икса: такая конструкция надежнее.

Порядок действий:

- Напиливаем четыре отрезка длиной 110 см — делаем прямой спил.

- Строгаем доски со всех сторон.

- Находим середину на заготовках и делаем выемки под углом 45 градусов и глубиной 25 мм — в половину толщины доски. Должны получиться пазы шириной 150 мм, чтобы доски вставлялись друг в друга. Выемку пазов делал так: пилил циркуляркой параллельные канавки на расстоянии 0,5 см, а затем при помощи молотка и стамески выбивал куски. Как показано на фото ниже.

- Вставляем заготовки друг в друга и временно закрепляем на несколько саморезов. Отмечаем на ножках плоскость и спиливаем углы так, чтобы спилы ножек шли горизонтально. Таким образом, ножки в нижней части должны линией спила опираться на землю, а в верхней части на линию спила ляжет столешница.

- Соединяем ножки со столешницей через поперечные бруски. Я крепил при помощи болтов, шайб и гаек: это надежнее саморезов. Для этого просверлил отверстия в толщину болтов и стянул элементы.

- Для дополнительной устойчивости нужна распорка — доска, соединяющая ножки между собой. Строгаем кусок доски и крепим к ножкам болтами или саморезами.

С учетом ножек итоговая высота моего стола — 84 см.

Шаг 4. Покрыть изделие лаком или воском. Можно использовать любое финишное покрытие. Я выбрал антисептик «Акватекс», который сразу идет с воском и придает изделию цвет палисандр. Антисептик наносил кисточкой в два слоя.

На пиломатериал, крепеж и краску я потратил 4000 ₽, еще осталось на две самодельные лавочки. В 2023 году цены выше — стол и лавочки обойдутся в 6500 ₽.

Стол из слэба на металлическом основании

Переходим к более экзотическому варианту — столу из слэба. Его я сделал в 2022 году для мангальной зоны. Тут уже без опыта не обойтись, плюс нужны специальные станки и инструменты для обработки столешницы.

Я использовал такие:

- Фуганок — специальный инструмент с режущим барабаном, на котором установлены два ножа и более. Используют для выравнивания поверхности доски.

- Рейсмус — станок для строгания доски с учетом установленной толщины.

- Барабанно-шлифовальный станок — для механической шлифовки.

- Фрезер — для обработки древесины, выборки пазов и скругления углов.

- Распиловочный стол — циркулярная пила для продольного пила.

- Торцовочная пила — дисковая пила для точных и аккуратных спилов.

- Рубанок — чтобы строгать доски, сделать их более ровными и гладкими.

Шаг 1. Подготовка материала для столешницы. Столешницу я делал из необрезной доски ясеня. По твердости и прочности на изгиб это оптимальная порода. А если правильно подобрать рисунок, древесина выглядит завораживающе.

Стоимость слэбов — порядка 70 000 ₽ за кубометр. Я взял три таких доски длиной чуть более двух метров и шириной без коры 25—29 см. Обошлись они в 7000 ₽. Цена стола почти полностью формируется из стоимости слэбов.

Делал в таком порядке:

- Выложил три доски так, чтобы они красиво смотрелись по рисунку дерева, а у крайних была интересный изгиб. Мне хотелось, чтобы края стола выглядели естественно.

- С помощью правила начертил карандашом продольные линии среза — места склейки досок между собой. При этом старался сохранить максимум материала.

- Зачистил необработанные края доски от коры — крупные части убрал топором и окончательно очистил, используя УШМ, она же болгарка, с лепестковым шлифовальным кругом.

Шаг 2. Калибровка и рейсмусование. Переходим к самому ответственному этапу — калибровке, то есть выравниванию поверхности досок. Обычно ее выполняют при помощи фрезера и специального приспособления, которое задает плоскость. Но у меня такого не было, да и лень было заморачиваться. Ограничился старым добрым рубанком.

Делал так: размещал доску на столе и правилом выявлял перепады. Затем обрабатывал проблемные места рубанком до устранения неровностей. Операция монотонная, но при должных усилиях недолгая — у меня на все ушло 40 минут. Таким образом я выровнял одну сторону у каждой доски.

В результате получил более-менее ровную плоскость, которую уже не страшно засовывать в рейсмус. Это такой станок, который позволяет строгать поверхность по всей ширине доски.

Прогнал через рейсмус доски по несколько раз с каждой стороны. В результате у меня на всей ширине доски не осталось перепадов. Хотя по длине были видны небольшие изгибы — от них решил избавляться на следующих этапах.

Шаг 3. Обработка спилов доски. Перед тем как приступить к склейке, нужно обработать края, чтобы доски плотно прилегали друг к другу. Я испробовал несколько вариантов:

- Пытался выровнять край на распиловочном столе — установил упор и прогнал доски. Стало немного лучше, но не так, как хотелось.

- Прогнал торцы досок через фуговальный станок. Конечно, для работ со слэбами подобного размера мой инструмент плохо подходит. Очень кстати пришелся бы крупный фуговальный станок, но такой стоит от 300 000 ₽.

В итоге одно соединение у меня вышло плотным, второе — с небольшой щелкой посередине. Дальше мучиться не стал.

Шаг 4. Изготовление проставок. Современные клеи так хорошо держат доски, что в дополнительных креплениях, например шкантах или проставках, нет нужды. Но я все же сделал соединения через специальные вставки, и вот почему:

- Предстояло выпрямить перепады досок по длине, что могло дать избыточное напряжение на склейки.

- С такой неоднозначной технологией подгонки, которую я использовал, имело смысл добавить изделию жесткости. Лучше потратить немного времени и повозиться с крепежом, но быть уверенным в качестве.

Важно правильно подобрать материал для шкантов или проставок. Например, готовые шканты в магазине обычно из хвойных пород, а у нас столешница из ясеня. Значит, будут разные расширения при разных погодных условиях. Это чревато излишним напряжением внутри столешницы и появлением щелей. Поэтому решил изготовить проставки сам — из обрезка ясеня, прошедшего термическую сушку. Такой материал безразличен к влаге и крайне стабилен.

Я взял заготовку шириной 70 мм и толщиной 12 мм и распилил по длине на равные отрезки. На склеиваемых сторонах слэбов с помощью пазовой фрезы сделал по четыре углубления, соответствующих размерам проставок. Всего фрезеровал 16 отверстий на трех склеиваемых полотнах.

Шаг 5. Склейка столешницы. Наконец, дело дошло до самой склейки. Использовал клей «Тайтбонд-три» за 2000 ₽. Намазывал им края и углубления центральной доски и соединял доски через проставки. Местами пришлось постучать киянкой, чтобы детали состыковались.

В целом подгонка получилась хорошей. Пока клей сох, зафиксировал доски между собой с помощью струбцин .

Шаг 6. Заливка эпоксидной смолой. У исходных досок были дефекты: трещины и сучки. Поэтому для комфортного использования стола их лучше залить эпоксидной смолой. Так в процессе эксплуатации грязь и влага не забьются в столешницу. Она прослужит дольше, да и на ощупь поверхность приятнее.

Но перед заливкой нужна подготовка. В большинстве случаев сучки и трещины сквозные, и если заливать смолу, она вытечет. Поэтому с нижней стороны столешницы я закрыл дырки с помощью кусочков шпона, которые приклеил на силиконовый герметик.

Примерно через 15 минут все подсохнет и можно будет перевернуть столешницу на лицевую сторону. Там надо сделать бортики вокруг дырок, чтобы смола не растекалась по столешнице. Можно использовать для бортиков герметик или клей из термопистолета.

Затем я замешивал эпоксидную смолу в пластиковой таре и заливал дырки. На этом этапе можно добавить колер или пигмент, но мне захотелось сделать заливку прозрачной. Хотя с черным красителем тоже смотрелось бы интересно.

Принцип такой: сначала наносим небольшое количество смолы, своего рода грунтовочный слой. В больших сучках смола быстро уйдет вглубь. Наша задача — потихоньку добавлять ее, пока не зальем полости.

Каждые два часа после заливки я возвращался в мастерскую, чтобы долить порцию смолы, так как она оседает. Окончательную заливку выполнил поздно вечером, перед сном. Оставил столешницу в таком состоянии на три-четыре дня.

Шаг 7. Шлифовка столешницы. Когда смола высохла, избавился от заплаток из шпона и бортиков из герметика. Шпон можно аккуратно подцепить и сбить стамеской.

Далее вооружился ленточной шлифовальной машинкой и зачистил поверхность разными видами наждачной бумаги: от более грубой к мелкозернистой. Сначала я обработал столешницу с двух сторон наждачкой зернистостью 80, затем в ход пошла лента зернистостью 100. После этого я перешел на эксцентриковую шлифмашинку и шлифовал кругами зернистостью 120, 240 и 320. Шлифовал с каждой стороны плюс края. В общем, процесс небыстрый: у меня ушло полдня.

Шаг 8. Установка крепежа для ножек. Дело за малым — установить крепеж для ножек. Ножки из металла я купил готовые — около 2700 ₽ за комплект. Специально под них приобрел мебельные гайки под шестигранник с внутренней резьбой и винты к ним.

Крепил так:

- Приложил ножки с внутренней стороны столешницы, чтобы примерить, как будет смотреться лучше.

- Выставил ножки на одинаковом расстоянии друг от друга и отметил края карандашом.

- Сделал сверлом углубления под мебельные гайки.

- Вставил мебельные гайки в отверстия: промазал их клеем и закрутил шестигранником. И так 16 гаек.

Шаг 9. Покрытие маслом. Далее можно приступать к финишному покрытию. Использовал масло для столешницы «Белинка» — 1260 ₽ за 0,5 л. При этом на столешницу ушло совсем немного — 100—150 мл.

Это масло я раньше уже использовал для изготовления подставок для ножей — оно отлично подходит для изделий, которые контактируют с пищей. Масло я нанес аккуратно на всю столешницу с помощью поролона. Излишки убирал ветошью. Затем оставил сохнуть на ночь.

На следующий день осталось лишь прикрутить ножки в заранее подготовленные отверстия. Обеденный стол готов.

Изготовление стола в 2022 году стоило 12 000 ₽

| Необрезная доска | 7000 ₽ |

| Ножки | 2400 ₽ |

| Расходники и крепления | 1300 ₽ |

| Лак и воск | 800 ₽ |

| Эпоксидная смола | 500 ₽ |

Что в итоге

Стол своими руками — это не только способ сэкономить, но и возможность получить эксклюзивную вещь, а также удовольствие от выполненной работы.

С первым вариантом стола, о котором я рассказал, справится и новичок. Понадобится базовые навыки работы с простыми инструментами и бюджет около 6500 ₽.

Стол из слэба — задача сложнее. Нужны серьезные инструменты, навыки и терпение. Как видно, несложная задумка из-за недостаточной подготовки вылилась у меня в трудоемкий и долгий процесс. В общей сложности на стол ушло около двух недель. Подобную работу я делал впервые, но ее результатом остался доволен.

Больше материалов о покупке квартир и домов, обустройстве и ремонтах — в нашем телеграм-канале «Свой угол». Подписывайтесь, чтобы ничего не пропустить: @t_nedviga