«Зачем лямки на шортах?»: мы открыли производство велоодежды в России с оборотом 100 млн рублей

Мы с Викой увлекаемся велоспортом и как-то задались вопросом: почему в России никто не занимается велоэкипировкой?

Стали изучать, кто что делает, есть ли какие-то российские игроки. Изначально мне хотелось открыть фабрику и производить велокомплектующие: рамы или еще что-то подобное. Но потом резко осознал, что это слишком серьезно и я не хочу нести ответственность за жизни велосипедистов.

На спуске на велосипеде развивается очень высокая скорость, в горах она может доходить даже до 100 км/ч. Если рама на такой скорости развалится, ответственность будет лежать на производителе. Поэтому я решил разобраться, как делают велоформу.

В 2018 году я создал компанию veter.cc, которая специализируется на кастомном производстве одежды для велосипедистов. В первой партии было всего сто вещей, сейчас наша фабрика ежемесячно выпускает около 5000 изделий. В год мы производим около 50 000 единиц продукции.

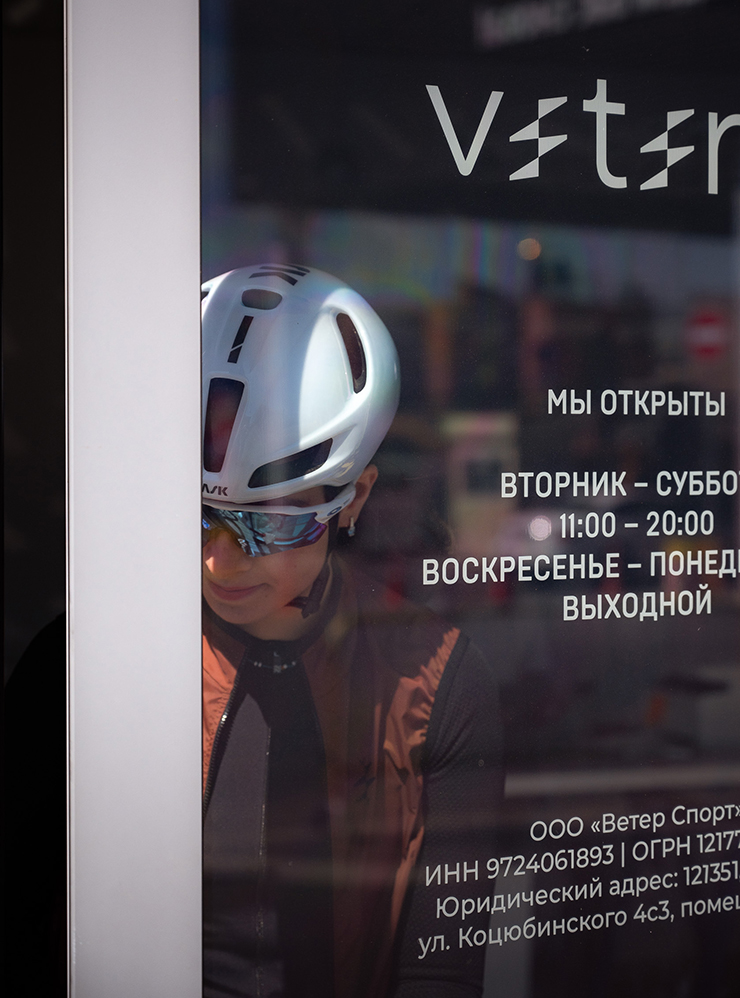

В 2022 году ООО «Ветер Спорт», это производственная компания, выручил 67 млн рублей, но по всем компаниям, включая розничный ретейл, — выручка 99 млн рублей. В 2023 году выручка ООО «Ветер Спорт» будет в диапазоне 180—200 млн рублей.

Справка

По данным сайта Rusprofile, выручка компании ООО «Ветер Спорт» в 2022 году была 67 млн рублей, чистая прибыль — 14 млн рублей.

Открыл бизнес на сбережения

Я много лет работал в международном инвестиционно-промышленном холдинге, который выкупает и оптимизирует производственные активы. А именно: заводы, которые производят оборудование для электроэнергетики. Штаб-квартира находится в Италии, я числился в российском отделении. Когда veter.cc заработал, у нас появилась выручка, я решил уйти — спустя восемь лет работы в холдинге.

Вика, мой партнер, работала в медицинском подразделении «Дженерал-электрик». У корпорации много разных бизнесов, самый известный, наверное, в сфере авиации: все знают турбины самолетов с красивой завитушкой.

Вика пришла в «Дженерал-электрик» интерном, доросла до специалиста по продажам и перешла в отдел по работе с дистрибьюторами. У меня схожая история: я начинал стажером во время учебы в университете, остался в компании и начал расти. Когда увольнялся, был в должности руководителя одного из направлений.

Передо мной встал выбор: я мог выбрать путь релокации в региональный штаб компании в Швеции или остаться работать в России. К тому моменту я уже не видел перспектив роста в холдинге, параллельно выстрелил свой проект, и я решил сконцентрироваться на нем.

По своей старой работе я регулярно ездил в Италию. Исторически сложился стереотип — и сейчас он тоже есть, — что качественная велоформа может производиться только там. Индустрия зародилась в этой стране, и в целом сырье, снабжение, фабрики пошива для именитых европейских брендов — все в Италии.

Мы ездили, смотрели, как все выглядит. Общались с заводами, отправляли письма от вымышленной фирмы, якобы мы заказчики из России. В реальности тогда у нас еще ничего не было.

Первые образцы сделали зимой 2017/18 годов. Выглядели они достаточно стремно, но сам процесс был интересным. Мы знали, что именно нужно рынку, потому что были частью велосообщества и общались с людьми из этой сферы, так что быстро внесли изменения.

В самом начале мы долго искали материалы: запрашивали образцы на фабриках, ждали, пока их доставят. Несмотря на то что мы много ездили в Италию, образцы нам на руки выдавали редко. Зачастую мы ждали доставки официальными каналами.

Когда определились с материалами, обратились в конструкторское бюро за разработкой лекал первой версии джерси и велотрусов. Перед запуском коллекции отшили и протестировали около 10 образцов каждого продукта. Это немного по сравнению с тем количеством образцов и испытаний, которые мы делаем сейчас. Тогда была задача сделать MVP и успеть к началу соревновательного сезона.

Параллельно с поиском материалов и разработкой лекал искали производства: для сублимационной печати на ткани, раскроя, швейную фабрику. Основная сложность была в том, чтобы состыковать разные этапы производства между собой. Постоянно были задержки то на одном, то на другом этапе.

За первый логотип мы заплатили 10 000 ₽, вместе с ним шел в комплекте первый дизайн джерси. Это был минималистичный черный дизайн с линейной графикой в виде гор, на котором была одна акцентная линия. Мы еще долго спорили, какой делать линию: синей или розовой. В итоге сделали оба варианта. Первая партия состояла из 80 мужских и 40 женских комплектов. На ее разработку и производство ушло девять месяцев.

Все делали на собственные средства. Это были накопления за время основной работы плюс небольшая финансовая помощь со стороны семьи. На этапе запуска мы потратили около 2 млн рублей. Особенность этой модели бизнеса — быстрый оборотный цикл, который позволяет расти с большой скоростью.

В июне 2018 года мы вышли на рынок с линейкой из четырех изделий. Тогда же мы поехали в Курск на наш первый старт Gran Fondo — это популярные в России шоссейные велозаезды. У нас был огромный шатер — взяли на вырост, — в котором стоял икеевский рейл, а на нем четыре образца. И садовый столик — вот и весь интерьер. Еще привезли кофемашину, заказали печатку с нашим логотипом для бумажных стаканчиков, угощали всех кофе — и это зашло. Мы раньше принимали участие в подобных ивентах как участники, многих знали. Люди подходили, задавали вопросы. Так мы вышли на рынок.

Фабрика срывала сроки работ

На рынке велоформы есть две основные модели бизнеса. Это либо фабрики, которые отшивают вещи разным заказчикам, либо компании, которые ставят на эту одежду свой логотип и продают ее.

Мы хотели попробовать делать сами все это, чтобы охватить всю цепочку — и производить, и продавать. Естественно, на старте без больших инвестиций это очень сложно. Так что мы решили постепенно осваивать каждый этап.

Когда мы только выходили на рынок, планировали заниматься исключительно розницей. У нас была маленькая линейка, первые заказы отшивали на контрактном производстве.

Сразу же решили работать с российской фабрикой: мы хотели находиться как можно ближе к производству, чтобы обеспечивать быстрый оборотный цикл и иметь возможность влиять на важные производственные процессы. Например, вносить корректировки в продукцию, контролировать качество и быстро расширять линейку.

В велоспорте есть потребность в широкой ассортиментной матрице. Люди ездят на велике в разных условиях — в жару, снег, дождь, — поэтому объем экипировки огромный. Если бы мы установили отношения с зарубежным цехом, то разработка экипировки, адаптация, внесение изменений, если бы что-то пошло не так, — длились бы слишком долго.

Поначалу мы не разбирались в процессе сами и были уверены, что сшить — это не проблема, нужно просто отыскать фабрику, которой будет интересно работать с нашей идеей, заморачиваться и делать все качественно. Тем более что в те годы было просто импортировать в Россию сырье. В реальности все это оказалось утопией.

Мы отыскали производство, арендовали офис в соседней с фабрикой комнате, делили с ними вместе аренду. Но кроме нас у цеха были и другие заказчики, поэтому, учитывая наш рост, который случился практически сразу, у нас начались контры по вопросам объемов. Другие заказчики, как и мы, тоже росли, поэтому постоянно приходилось ждать, фабрика срывала сроки.

В какой-то момент разговор зашел в тупик: «Когда сдадите заказ?» — «Не можем сказать». «Как нам с вами работать?» — «Может, сделаете свою фабрику, раз такие умные».

Параллельно к нам стали все чаще обращаться с просьбой сделать форму в дизайне заказчика — то есть кастом. Мы, разумеется, не отказывались. Но шить на сторонних фабриках кастомные заказы — очень сложная задача. Основная боль при работе с контрактными производствами — невозможно контролировать качество, вносить оперативные изменения в конструкцию продуктов и технологии производства.

Кроме того, почти сразу открылась перспектива работы со спортшколами, спортклубами, сборными регионов. Существует закон, который играет нам на руку: если есть российский изготовитель в конкретном сегменте рынка, многие государственные учреждения обязаны заказывать у него.

Первый заказ на командную экипировку поступил через знакомых из велосообщества. Мы взялись за работу, но было адски сложно из-за сроков.

Стало очевидно, что если хотим занять нишу, нам нужна своя фабрика. Свой цех мы открыли в конце 2019 года. На тот момент мы процентов на 90 делали кастомные заказы и совсем немного розницы для продажи в шоуруме при производстве и на экспо соревнований.

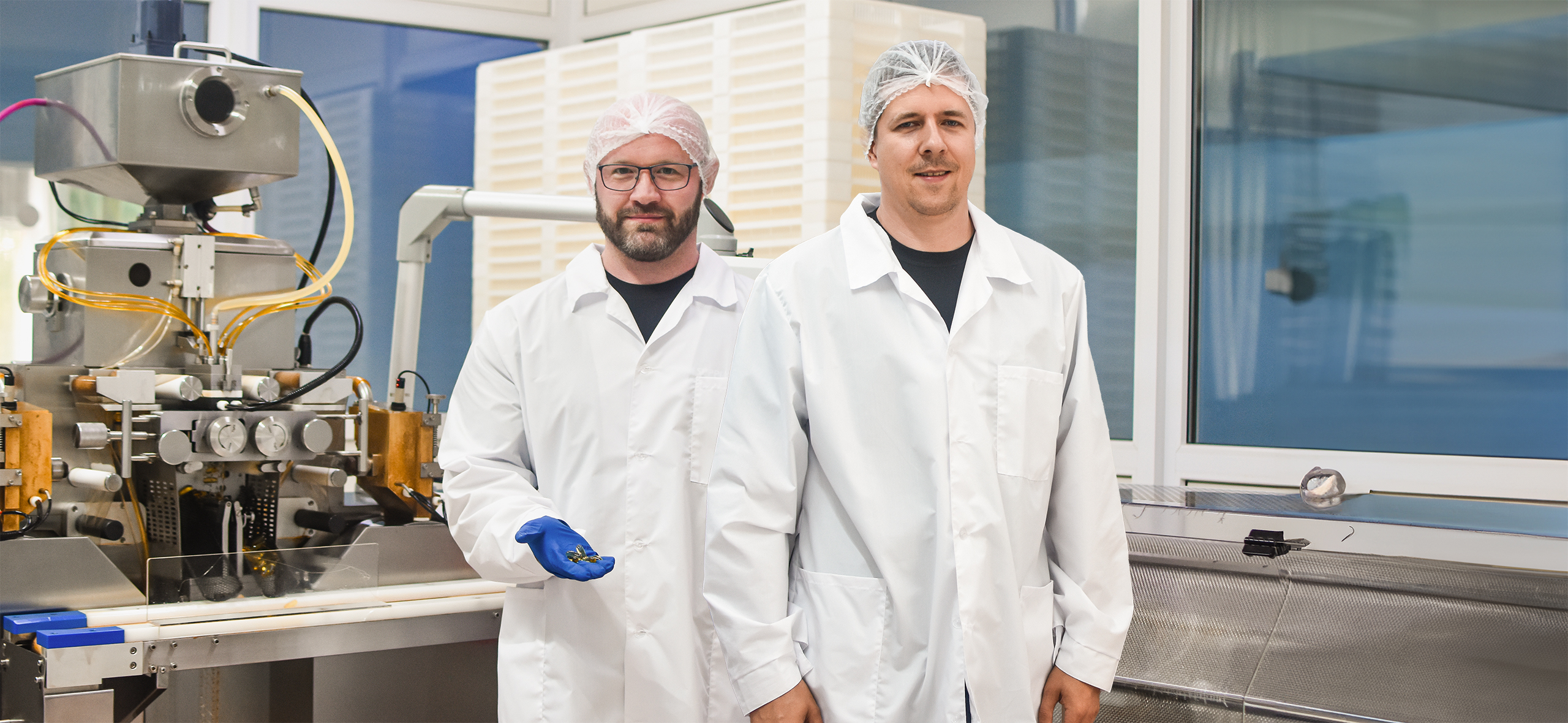

Открыли свое производство

В конце 2019 года мы арендовали помещение в технопарке «Кунцево». Это профильная площадка для всего, что касается отрасли легкой промышленности. Основной пул арендаторов — производства: швейное, обрабатывающее, печати, дилеры оборудования и комплектующих.

Сегодня наш цех занимает около 500 м². Речь идет исключительно о фабричных площадях, потому что офис и магазины — в других местах.

В конце января 2023 года мы открыли в «Лужниках» первый полноценный магазин. А летом 2023 заработал магазин на Лиговском проспекте в Петербурге.

Дешевле ли содержать свою фабрику, чем контрактную? Это вопрос, на который сложно ответить однозначно. Если мы говорим об экономике фабрики, то она складывается из двух составляющих.

Первое — затраты, которые зависят от количества выпускаемых изделий и разносятся непосредственно на них: импортные и российские материалы, сдельная часть зарплат, затраты на упаковку и прочее.

Второе — фиксированные издержки, которые не зависят от выпуска. Грубо говоря, это затраты, благодаря которым на бренд есть спрос: R&D , маркетинг, обслуживание собственной ретейл-сети и прочее.

Для ретейла, маркетинга, дизайна, разумеется, нужна иная экспертиза, чем для работы фабрики. Если человек не разбирается в легкой промышленности и нет желания рисковать, легче на первом этапе работать со сторонней фабрикой. Минусы этой модели я описал выше.

Но когда есть устойчивый спрос на продукцию, желание досконально разбираться в продукте и расти быстрее — собственная фабрика стоит вложений. Тем не менее делать цех сразу, до создания MVP, я бы не рекомендовал: риск очень высокий.

Как говорил мой близкий товарищ с прошлой работы: цена завода без заказов — ноль.

Изначально работа фабрики, как я уже сказал, была заточена на кастом, и через год мы столкнулись с проблемой существенного недовыпуска розницы. Розничный сегмент рос бесконтрольно, на чистой органике, но мы все равно не могли сделать необходимый объем продукции, чтобы удовлетворить спрос. В итоге у нас два года был постоянный out of stock в рознице.

К 2022 году мы стали исправлять эту ситуацию, розница начала расти и занимала уже около 30%. Сейчас соотношение 60 на 40 в пользу кастома, но планируем в ближайшее время выровнять показатели.

Эти два сегмента рынка для нас равнозначны, имеют схожие обороты. Кстати, онлайн- и офлайн-розница по показателям выручки тоже примерно равны.

Ниже — расходы на создание фабрики. В таблице отражены все расходы на фабрику по текущий день. В реальности, разумеется, они были сделаны в течение нескольких лет, а не единовременно.

Расходы на запуск фабрики

| Всего расходов | 33 650 000 ₽ |

|---|---|

| Производственное оборудование | 25 000 000 ₽ |

| Мебель | 2 000 000 ₽ |

| Подготовка помещения и установка оборудования | 2 000 000 ₽ |

| Аренда с коммуналкой на 3 месяца | 1 500 000 ₽ |

| Оргтехника для сотрудников фабрики | 1 000 000 ₽ |

| Система наблюдения и контроля эффективности | 1 000 000 ₽ |

| Сертификация | 1 000 000 ₽ |

| Регистрация ООО с уставным капиталом | 150 000 ₽ |

Сделали форму для паралимпийской сборной

В кастоме у каждого заказа много вариаций: разная фурнитура, ткани и цвета. У нас есть макеты формы, конструкцию которой мы разработали сами и в целом не вносим в нее изменения. Разработка каждого продукта — не менее полугода кропотливой работы. Мы делаем около 60 образцов на каждый продукт перед тем, как запускаем его в серийное производство.

Но бывают исключения: например, в 2021 году мы делали форму для паралимпийской сборной России по велоспорту к Олимпиаде в Токио. Проделали огромный объем работы, замеряли каждого спортсмена, чтобы индивидуализировать лекала изделий.

Мы поддерживаем дружеские отношения со спортсменами, и с некоторыми до сих пор регулярно общаемся. Многие из них говорили, что впервые для них делали индивидуальную велоформу.

Обычно процесс выглядит так: на фабрике производят стандартные изделия без изменений, а спортсмен потом сам их дорабатывает. Например, если ему нужно убрать рукав и зашить отверстие, он идет в ателье и за свой счет решает вопрос. А вопрос важный, кастомные доработки могут сэкономить драгоценные секунды на дистанции из-за лучшей аэродинамики.

Расскажу про цикл создания продукции — он довольно длинный:

- Формирование продуктовой стратегии.

- Снабжение: поиск материалов, логистических каналов, предварительный расчет себестоимости.

- R&D: разработка конструкции, пакета технической документации, дизайна, финальный расчет себестоимости.

- Подготовка к серийному производству: формирование объема партии, закупка и логистика материалов для партии, создание сигнального образца, верстка производственных файлов, наладка эффективности серийного выпуска, наладка ОТК — отдела технического контроля.

- Серийное производство: сублимационная печать, каландровый термоперенос, раскрой, комплектация, нанесение элементов брендирования, сборка, финальный контроль качества, упаковка.

На раннем этапе все это делали силами сторонних организаций. Одна из них отвечала за печать на тканях. Затем мы забирали эти ткани, резали и отправляли их в швейный цех. Нужно было ездить по Москве и все это собирать.

Не всегда получается сделать удачный образец с первого раза. Велоформа — это не обычная одежда, а экипировка, которая обязана обладать определенными свойствами. Все изделия с компрессией, поэтому очень важен фит. После создания первого образца мы начинаем испытания, видим какие-то нюансы, детали, требующие коррекции, и вместе с конструктором все дорабатываем.

В 2021 году мы внедрили технологию 3D-рендеринга в серийное производство. Каждый продукт теперь имеет свой 3D-рендер. Этот рендер мы согласовываем с заказчиком. Благодаря ему можно увидеть продукт с точностью до 99% до его производства. Кроме того, рендер загружается в нашу производственную CRM-систему, и все сотрудники фабрики видят, как должен выглядеть результат их работы.

Грубо говоря, рендер — это изделие, надетое на 3D-манекен. Если изображение не соответствует ожиданиям заказчика, мы можем внести изменения до производства. Раньше мы работали с 2D-макетами и векторными рисунками. Но после примерки форма как минимум растягивается, и это нельзя учесть в 2D-макете.

Технологию мы используем и в кастомном производстве, и в рознице. Кроме того, 3D-визуализация помогает при разработке креатива — смотрим, где какие фишки, рисунки или лого разместить. У нас есть несколько сотрудников, которые разбираются в софте и работают с 3D, заточены специально под эти задачи.

Заказываем ткани и комплектующие в Европе

Выбирая ткани и цвета, мы в первую очередь отталкиваемся от того, что нам самим нравится. Обсуждаем с командой, какие цвета, решения и продукты хотелось бы запустить. Разработка продуктовой стратегии на год — самый большой внутренний проект. В нем участвуют практически все сотрудники, представители партнерских фабрик, а также консультанты и креативные агентства. С каждым годом мы совершенствуем этот процесс. В создании коллекции сезона 2024 года уже участвуют более 100 человек.

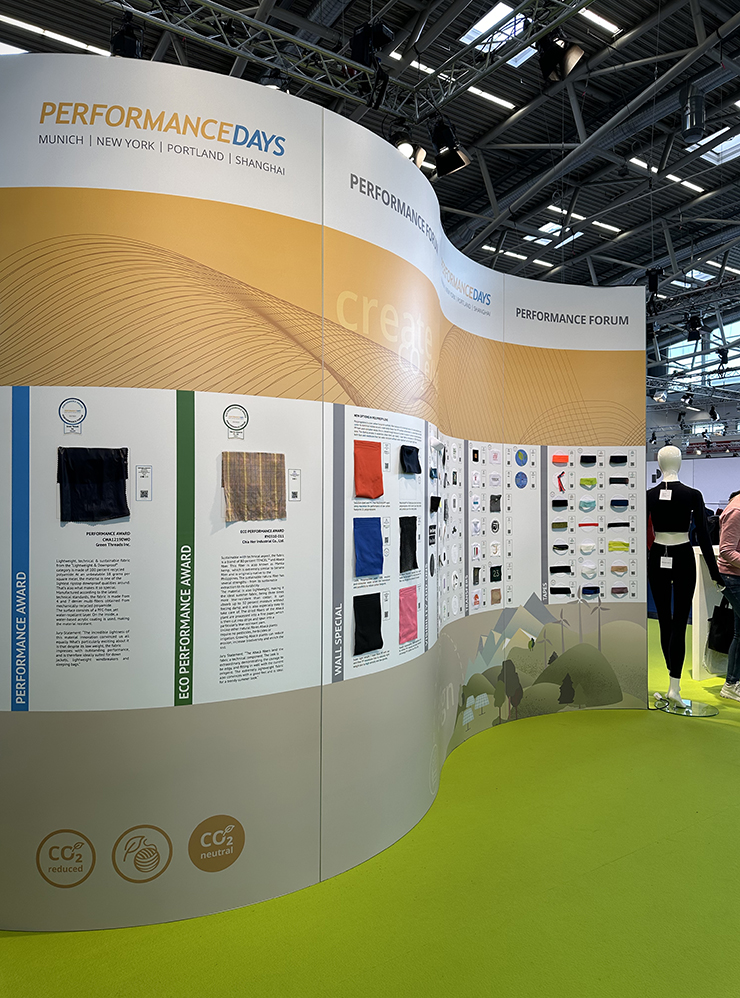

В процессе создания коллекции мы используем инструменты для аналитики трендов, которые получаем на отраслевых выставках. Они делают большие исследования цветов и прогнозы, что будет популярно в ближайшие годы.

Выставки делятся на два типа. Первый — B2C-выставки, где компании знакомятся с клиентами, пользователями и покупателями. Второй — B2B, на которых производители обсуждают сырьевые решения, технологии, оборудование. Мои рекомендации начинающей организации: нужно сначала идти на B2C-выставки — опыта можно получить больше.

Основная велосипедная выставка — Eurobike Frankfurt. На ней собираются представители велосипедной отрасли со всего мира — изготовители одежды, велосипедов, рам, компонентов, электроники, софта для велостанков. На это событие нужно закладывать не один день.

После первых шагов, когда компания уже что-то выпустила на рынок, начинаешь лучше разбираться в вопросе. Тогда можно искать B2B-выставки. В Москве, например, регулярно проходят выставки, посвященные текстильным материалам и швейному оборудованию. Можно найти практически все, что нужно: синтетические ткани, аксессуары, швейное и печатное оборудование, а также упаковку и элементы для брендирования продукции. И еще одно преимущество выставок в России — нет языкового барьера. В Европе, например, нужен хороший отраслевой и бизнес-английский. К сожалению, именно у тех фабрик, с которыми мы сотрудничаем, нет российских дилеров, но аналоги найти можно.

Сейчас я бы не рекомендовал делать что-то в России из итальянских тканей — это сложно и муторно. Я бы посоветовал смотреть в сторону Турции, Китая или Тайваня. Много фабрик, которые в качестве, может, немного хуже, но намного экономичнее. У нас сейчас разбивка такая: 92% тканей из Европы, 6% — из Азии и 2% — России.

Так как мы работаем напрямую с фабриками, у нас есть возможность также с ними посоветоваться и заказать определенные выкрасы. Впервые мы видим цвета не когда они уже к нам приехали в рулонах, а когда заказали выкрасы — пробы. Фабрики присылают нам отрезки тканей определенных оттенков, и мы принимаем решение.

Сотрудники мануфактур, с которыми мы работаем, вносят большой вклад. Они делятся своим опытом по видам и цветам тканей, открыто говорят, какой оттенок будет не очень хорошо выглядеть в том или ином материале. Здесь нечего стесняться: раньше мы думали, что все знаем лучше, но в реальности мы себе это просто внушили, что сильно замедлило работу на старте.

В велоформе нет случайных элементов

Десять лет назад в моде было то, что делали итальянцы под влиянием профессионального велоспорта. Суперяркие цвета, много «спонсорских» логотипов: все для того, чтобы быть заметными в телетрансляции с невысоким качеством картинки. Все это шло и в любительский спорт — в итоге джерси выглядели как рекламные щиты.

Сейчас вектор стиля сместился в сторону минимализма. И это не только мода, но еще и бизнес-стратегия. Раньше верх и низ должны были быть из одного комплекта, сегодня можно сочетать любые джерси с любыми шортами. Так что, купив два комплекта, получаешь четыре разных лука — это выгодно.

У нас были долгие поиски в плане дизайна. Первая форма была сдержанной, графичной. В 2020 году был юбилей московской Олимпиады-80, в честь этого события мы сделали яркую футболку-джерси, но одновременно продавали и черные.

Тогда появилась идея: разделить два этих явления. Мы запустили направление, которое называем кастом-лайт. У нас были в наличии черные и одноцветные джерси, а в кастом-лайт мы перевели все наши дизайнерские дерзкие эксперименты.

Наше основное желание не изменилось: делать минималистичную форму, элементы которой можно между собой сочетать. А в рамках экспериментов, коллабораций или лимитированных коллекций — выпускать интересные вещи, которые мы разрабатываем вместе с дизайнерами из нашей команды.

При этом технический дизайн важнее всего. Все элементы логотипа и брендинга имеют функцию. Например, логотип всегда светоотражающий, чтобы автомобилисты хорошо видели спортсмена на дороге.

Большая часть светоотражающих элементов — сзади изделия, на левой стороне: так лучше видно автомобилистам.

Мы не можем увеличивать матрицу оттенков и делать одинаковые джерси сразу в 8—10 разных цветах. Существует минимально возможный объем заказа на ткань в определенном цвете. А у нас сложные изделия — и в каждом минимум три вида ткани: более гладкая на передние панели, для лучшей цветопередачи, самая легкая сетчатая ткань на боковые панели и наименее эластичная по долевой линии ткань на спину — чтобы не вытягивалась при нагрузке карманов.

Легкий способ — упростить изделие и делать все из одной ткани. Но это не тот сценарий, по которому мы хотим идти. В первую очередь потому что мы используем эту велоформу сами.

Поэтому с первого дня мы хитрили: один вид ткани мы заказывали окрашенным на фабрике в нужный нам цвет, два остальных покупали белым и наносили цвет печатью у себя на производстве. Но все равно был разнотон, и мы эту разницу видели. В этом году мы наконец-то смогли выйти на желаемый объем, чтобы заказывать на фабриках уже несколько оттенков разных тканей и расширить матрицу оттенков.

Повышаем имидж швейного ремесла

На сегодняшний день основной сдерживающий фактор для нас — дефицит швей в России. К огромному сожалению, швейное ремесло в нашей стране в течение последних 20 лет было заброшено. За этот период количество швей сократилось в восемь раз — и этому есть объяснение. В постсоветском мире швеи очень быстро стали получать меньше денег, чем специалисты профессий, которые не требуют образования: продавцы, кассиры.

Есть и макроэкономическое объяснение. Импортировать готовую продукцию получается выгоднее, потому что импортер имеет возможность засчитывать входящий НДС с полной стоимости закупки продукции. Если везти материалы и производить в России, зачесть входящий НДС получится только с материалов, соответственно, НДС к уплате будет больше.

Проблема НДС наиболее актуальна для быстрорастущих компаний, которые переходят из малого бизнеса в средний, то есть выходят за допустимый для УСН лимит выручки. Думаю, она существует в любой отрасли промышленности.

Если компания имеет хорошую прибыль, намерена и имеет возможность продолжать рост дальше — при грамотном финансовом управлении она может оптимизировать НДС к уплате, если будет тратить прибыль на рост: например, закупку оборудования и прочих внеоборотных средств. Но, к сожалению, на практике этот путь погубит компанию: швей нет, работать за оборудованием будет некому.

Искать швей на официальных рынках рабочей силы невозможно. Дефицит настолько сильный, что если открыть «Авито» или «Хедхантер» и вписать в поиске «швея», то вакансии будут с уровнем зарплаты от 100 000 до 180 000 ₽.

В большинстве случаев это умирающий, закрывающийся бизнес, который пытается спастись.

Много историй, когда люди выходят на работу и их там обманывают, а компания в итоге закрывается.

Чтобы найти сотрудников, мы стали работать с учебными заведениями. Существует большой разрыв между колледжами и фабриками. Есть огромный отток выпускников в другие отрасли, они уходят работать не по специальности. Имидж этой профессии сейчас довольно низкий.

С некоторыми учебными заведениями мы переходим на формат стратегического сотрудничества. Так, чтобы в рамках обучения студенты сразу же учились шить наш ассортимент. Мы ставим оборудование, снабжаем материалами. Есть еще один плюс в привлечении молодых специалистов: они не боятся работать на сложном оборудовании. Потому что у нас швейные машинки — например, флэтлок — очень непростые. На них не все швеи умеют работать.

Сегодня на фабрике работает 20 сотрудников. Важный индикатор — соотношение синих и белых воротничков. Если производственная компания хочет оставаться здоровой, первых не должно быть меньше, чем вторых.

Задача белых воротничков — создавать спрос, синих — этот спрос обеспечивать изделиями. Когда чересчур много сотрудников офиса, которые занимаются маркетингом, ретейлом, спрос может превысить возможности выпуска. Если же это случается, начинаются репутационные сложности.

В нашем случае синих воротничков пока чуть меньше, чем всех остальных. В общей сложности у нас 42 сотрудника, у которых в трудовой книжке написано «ООО „Ветер Спорт“». В июле к ним добавились девять стажеров, которые вышли на фабрику шить. Таким образом мы пытаемся сравнять показатели.

Сегодня подобный бизнес невозможен

Модель, которая существовала на этапе нашего запуска, сейчас, к сожалению, нереальна. Поскольку мы сфокусировались на кастоме, у нас не было остатков. Изделия шили под заказ, а заказы авансировались. Оборотный цикл получался фантастическим: шесть-восемь недель — и мы опять закупали сырье. Возили самолетами, потому что тогда все летало и стоило дешевле.

Сегодня нереально залететь на этот рынок с нуля, съездить в Европу и договориться о снабжении. В феврале был опубликован пакет европейских санкций, который коснулся и нашей отрасли. Европейским компаниям неинтересно, невыгодно и очень рискованно выстраивать отношения с российскими контрагентами.

При несоблюдении санкций у них огромные риски, это личная ответственность генеральных директоров. Все очень серьезно, вплоть до уголовной ответственности. И даже если ты каким-то чудом договоришься, все равно упрешься в проблемы с переводом денег за рубеж и физической логистикой.

Дешевой логистики сейчас нет.

Доставка по Европе — только автомобилем, который надо выкупить полностью. Затем нужен второй автомобиль, который будет уже по белорусско-российской части везти материалы.

В марте 2020 мы ехали из Латвии и заезжали в Россию с машиной, битком забитой материалами. Как раз тогда объявили, что в течение трех дней будет закрыта сухопутная граница между странами. У нас был очень сложный разговор с таможенниками.

Мы на добром слове объяснили ситуацию, за нами стояла огромная очередь, но им не хотелось разбираться. Это был случай, когда мы столкнулись с властными структурами в положительном ключе, они услышали нас и отпустили.

Провели ребрендинг, чтобы выйти на международный рынок

В прошлом году мы провели ребрендинг совместно со студией графического дизайна Just Be Nice. Хотели масштабироваться и охватить новые виды спорта. Так появились «VeterCycling», «VeterRunning», «VeterFitness».

Многим нравился наш предыдущий логотип: графическая часть, вписанная в букву С. Но наш старый логотип был очень статичным, как печать. А новый, состоящий из четырех букв V, динамичный. В нем читается развитие, вектор, движение. И этим он нам больше нравится.

А еще для нас важна возможность представлять себя на зарубежных рынках. Вся старая айдентика была в кириллице, поэтому стояла задача сделать латинскую. В России мы доросли до этапа, когда рост начал замедляться по объективным причинам. И мы начали рассматривать различные рынки для экспансии.

Мы планировали зайти на европейский рынок. Но мир сильно изменился, и эта идея стала утопичной.

В России есть производители, которые делают велокомпоненты, например карбоновые седла, втулки, звезды, колеса, рамы из разного материала. Это нишевые игроки, в первую очередь ориентированные на экспорт. Мы с ними общались, и оказалось, что ко многим из них отношение изменилось в худшую сторону. Например, выходит статья в каком-то европейском журнале про новый запуск, и основной негативный фидбэк идет именно потому, что компания российская.

Мы сравнили все возможные опции и поняли, что есть вариант Казахстана. На первый взгляд было бы относительно легко, потому что это СНГ, процесс регистрации компании и открытия счета прост и понятен. Внутренний рынок велоспортивной экипировки в стране есть. Но куда двигаться дальше? Самые важные вопросы — снижение зависимости от сезонного спроса и защита цепочек снабжения — мы бы так не решили.

Не так сложно сейчас работать из России с существующими контрагентами, сколько сложно искать новых — европейских, японских. Нет смысла с компанией, зарегистрированной в Казахстане, ездить на выставки. Все уперлось бы в то, что зарубежным контрагентам с тобой работать неудобно и неинтересно.

В итоге мы остановились на ОАЭ. Во-первых, здесь много инвестируют в развитие велоспорта. В стране большая сеть велодорожек — и это выглядит совсем не так, как в Москве. Это целая сеть отдельных шоссе, проложенных именно для велосипедов, со всей инфраструктурой: магазинами, кафешками, сервисными станциями, зонами отдыха.

Второй момент — в Эмиратах зеркальная сезонность. То есть ездят на велосипедах в основном зимой, летом слишком жарко и влажно. В таких условиях кататься очень тяжело, ты мокрый уже через несколько минут.

Есть люди, которые все равно ездят круглый год, но это скорее исключение из правил. Нам это как раз удобно, потому что на российской фабрике самый горячий сезон по загрузке, наоборот, лето. А зимой заказов меньше.

Сейчас эмиратская структура помимо собственной бизнес-активности помогает с организацией устойчивого снабжения российской фабрики. И это здорово спасает от жизненно важных рисков существования бизнеса.

На регистрацию бизнеса в ОАЭ ушло полгода

Вопросы с открытием и регистрацией бизнеса решаются в Дубае очень медленно. А если ты человек с паспортом России, становится еще сложнее. Ты можешь достаточно быстро купить лицензию и зарегистрировать компанию, но открыть счет компании ты так просто не сможешь.

Чтобы открыть счет, нужно подтвердить не словом, а делом, что ты резидент. Для этого нужно иметь жилье либо в длительной аренде, либо в собственности. Также нужно арендовать офис, и не любой: есть определенные условия по метражу и другие нюансы.

Бизнес нужно обвязать кучей социальных вещей вроде почтового ящика, выделенной телефонной линии и других маленьких штучек. Затем нужно внести существенную сумму на расчетный счет. Плюс куча сопутствующих юридических расходов на открытие фирмы, лицензии и прочее.

Огромное отличие от России заключается в том, что при открытии счета любой эмиратский банк не просто запрашивает документы, а делает всеобъемлющую проверку, насколько ваша компания вообще жизнеспособна. Поэтому они запрашивают очень много разной информации: с какими поставщиками вы будете работать, как у вас будет организован сбыт.

Мы очень долго советовались, консультировались, работали с юридической поддержкой. У нас был негативный опыт сотрудничества с английской юридической фирмой. Они помогли быстро зарегистрировать фирму, а вот счет открыть не смогли в принципе. Как они говорили нам, за время нашего сотрудничества изменились условия и возможности открытия счета для россиян.

Один из банков отозвался и обещал рассмотреть заявку. Запрашивали много дополнительной информации — откуда деньги, чем вы занимаетесь в России, какой у вас бизнес, какие обороты, выписки с расчетных счетов на английском языке и ЕГРЮЛ. В итоге нам официально все одобрили.

В России легко открывается счет и первое время есть налоговые каникулы, то есть никто не смотрит, что мы делаем. В Эмиратах ситуация обратная: тебе нужно убедить банк в том, что ты умеешь вести бизнес в их стране. Это важно, потому что законы у них сильно отличаются от российских. Несколько раз мы были в шаге от отзыва лицензии и других неприятных вещей.

Наша компания открыта в свободной экономической зоне. До недавнего времени для всех брендов, зарегистрированных в свободных экономических зонах, ведение отчетности было практически необязательным. Сейчас становится сложнее. Если раньше никаких налогов на доход не было ни для физлиц, ни для юрлиц, то сейчас они эту ситуацию изменяют. Закон еще не вступил в силу, но скоро вступит и нужно будет вести отчетность. Мы этим занимаемся с первого дня, потому что у нас есть обязательства раскрытия доходов в России.

Расчетный счет мы в итоге смогли открыть за два месяца, суммарно на весь процесс регистрации компании ушло около полугода. На все это нам пришлось вытащить из оборота около 20 миллионов рублей. На сегодняшний день сумма еще больше, история даже близко еще не окупилась.

Зашли на рынок не вовремя

Когда случился ковид, произошел сильный рост спроса на все, что связано с циклическими видами спорта, к которым относится и велоспорт. Фабрики уходили на карантин, выпуск снизился, а спрос при этом рос и конвертировался в отложенный.

Все ждали, что этот эффект будет длительным. Надеялись, что люди запомнят времена ковида и продолжат следить за здоровьем сердечно-сосудистой системы. Действительно, объем людей, которые занимаются циклическими видами спорта, вырос. Но уже к 2022 году произошел откат.

Многие бренды отнеслись к вопросу легкомысленно. Подумали, что спрос скоро восстановится. Из-за длинной цепочки люди не могут быстро адаптироваться к изменениям спроса. Обычно заказы брендов на фабриках размещаются на длительный срок вперед. Условно, сейчас мы заказываем на следующее лето. И этот длинный цикл серьезно влиял на ситуацию сегодня.

Что случилось дальше? У всех огромные склады, все сидят с товаром. Среднерыночная стоимость изделия идет вниз. Поэтому мы оказались на рынке Эмиратов немного не вовремя. Но мы смогли отыскать российское сообщество, которое обрадовалось нашему запуску в Эмиратах и заказывает у нас розничную продукцию — support your local в действии. Плюс мы очень неплохо зашли с кастом-оффером.

В Эмиратах много различных команд, клубов, комьюнити-сообществ, различных организаций. Все они достаточно масштабные, есть сообщества по 100—200 человек. Они все собираются на райды несколько раз в неделю, и для них важно быть в одной форме. Сейчас у нас шесть-семь заказчиков, притом что занялись продвижением кастом-оффера мы только этим летом.

Рекламой занялись только в этом году

С самого начала мы были очень нишевыми, потому что выросли из московской велотусовки. И до какого-то времени не было задачи работать над увеличением аудитории. Задача маркетинга была одна — обеспечивать розницу спросом. У нас постоянно не хватало мощностей производства — зачем расходовать деньги на маркетинг, когда лучше направить их на развитие фабрики?

Вопросами рекламы и продвижения мы озадачились, когда поняли, что хотим заходить на новые рынки. Так в 2022 году мы наняли СММ-специалиста и директора по маркетингу․ Сейчас в маркетинге уже пять человек, и мы в поиске графического дизайнера в команду коммуникаций.

Но для нас до сих пор маркетинг — это больше про тесный контакт с аудиторией, велокомьюнити. У нас очень активные подписчики, особенно в «Телеграме», они всегда дают обратную связь, и мы это очень ценим. Нам важно не терять этот контакт, чтобы понимать ожидания аудитории и сверять часы.

Эффективность работы маркетинга оценивается сроком оборачиваемости наших запасов. Если у нас оборотный цикл быстрый, значит, все работает хорошо.

Возможность получать конструктивную обратную связь очень важна. Мы регулярно собираем ее от команды специалистов клиентского сервиса, ключевых заказчиков и посетителей наших магазинов: о чем спрашивают чаще всего, чего не хватает в линейке сейчас. Кроме того, существуют фокус-группы из активных представителей сообщества, которые участвуют в процессе разработки изделий и их испытании. Мы делаем не менее 50-60 семплов продукта до его выхода в коммерческий оборот. В пуле наших тестеров более 100 человек из спорта и комьюнити.

Мы сталкиваемся с разными мнениями. Кто-то по-прежнему думает, что мы отшиваем не сами, а где-то в Китае. Кто-то думает, что мы врем о том, что производим все в России. У нас даже была мысль запустить экскурсии по фабрике, чтобы показывать этапы производства.

Примерно раз в месяц мы получаем следующие комментарии: зачем у вас лямки на шортах, вы что, идиоты?

Или: почему вы не можете сделать за день наш заказ, если фабрика своя? Раньше мы воспринимали подобные вещи серьезно, искали изъян в себе. Но в итоге нашли рациональное объяснение. Велоспорт — это такой вид, где нужно освоить огромный объем информации, чтобы действительно в нем разобраться.

Мы спокойно реагируем на подобные комментарии. Жалуются на лямки? Значит, нам нужна линейка для людей, которые только начинают пробовать для себя велосипеды, они к бибам с лямками не привыкли. Просто нужно с этим разобраться.

Сейчас для нас намного интереснее и важнее работать с аудиторией новичков, которые только начинают кататься и покупают у нас свою первую форму. Мы хотим, чтобы у людей была возможность сразу кататься в экипировке высокого уровня, но за адекватную стоимость.

Как удается удерживать цену

Это очень важная мысль, которую хотелось бы раскрыть. Вот благодаря чему у нас получается не повышать цены на продукцию.

- Мы — российский производитель, так что только часть себестоимости продукции зависит от курса рубля. Например, цена на материалы. Это отличает нас от других игроков рынка, импортирующих продукцию: у них в валюте — 100% себестоимости проданных изделий.

- Мы растем каждый год, объем закупаемых материалов увеличивается, и производители продают нам материалы на лучших условиях. Это не всегда выражается именно в цене закупки, чаще нам дают отсрочки платежей и возможность сэкономить на логистике.

- Мы много работаем над оптимизацией затрат и в целом над операционной эффективностью. Очень много вложений направлено на закупку самого современного оборудования, которое позволяет нам расходовать существенно меньше материала на выпускаемую продукцию.

В конце каждого года мы стоим перед выбором: поднимать цену на продукцию или придумать, как нам в очередной раз выкрутиться, поработав над оптимизацией затрат. Например, закупить новый раскройный комплекс за 10 млн рублей, который позволит нам кроить ткань на 5% эффективнее.

Безусловно, это не самый рациональный путь, ведь мы могли бы поднять цены и тратить ресурс на другое. Например, из-за нашего нежелания менять ценовую политику мы уже третий год откладываем программу сотрудничества с дилерами. Но дело не только в том, что мы не готовы «делить экономику» с дилерами. Мы верим в нашу модель и хотим как можно дольше продолжать делать то, что любим: стремиться к созданию лучшего продукта в сегменте affordable premium и продавать его напрямую спортсменам.

Это не значит, что мы совсем не корректируем цены на нашу продукцию с 2018 года. В 2018 наша летняя футболка-джерси с коротким рукавом стоила 4290 ₽, сейчас она стоит 5490 ₽. За пять лет цена выросла более чем на 20%. Но это абсолютно другой продукт, поэтому сравнивать эти цены не очень корректно.

Мотивируем людей практиковать спорт

Велоспорт — это любовь на всю жизнь. Есть этап романтики, влюбленности, когда хочется стать спортсменом, заниматься двадцать часов в неделю. Обычно здоровье заканчивается раньше, чем желание.

Со временем отношения с велоспортом взрослеют, становятся более ответственными. Люди реже выезжают, но начинают работать с качеством этих выездов.

Есть люди, которые ездят зимой в горы, чтобы покататься на сноуборде или лыжах. Летом они же отправляются в Красную Поляну или Турцию с шоссейными велосипедами. Совсем не обязательно это будет спортивный сбор, просто такой формат времяпрепровождения с друзьями.

В нашей стратегии мы это тоже учитываем: есть огромный объем аудитории, которая возвращается к нам из сезона в сезон. Поэтому основную линейку обновляем раз в год. Отрасль не стоит на месте: появляются новые материалы, памперсы, технологии производства или нанесения. Вместе с ней развиваемся и мы. Раз в год делаем рестайлинг: вносим небольшие изменения и доработки в лекала, фурнитуру, дизайн.

Раз в два года мы полностью обновляем модели: собираем их заново из новых материалов, в новой конструкции. Во-первых, нам самим хочется пробовать новое, во-вторых, хочется, чтобы к нам продолжали возвращаться люди, которые купили у нас велоформу еще в 2018 году.

О планах на будущее мы мало рассказываем, потому что живем в такое время, когда об этом не стоит говорить. Скоро наша фабрика переедет в новое место, сейчас заканчиваем ремонт. Надеемся, это будет одна из лучших фабрик спортивной одежды в России.

Второй фокус внимания — это расширение ассортимента и заход в новые циклические виды спорта. Очень важно, чтобы люди от нас не уходили на то время, пока на улице лежит снег. Мы хотим иметь возможность контактировать с нашей аудиторией вне зависимости от сезонности.

Что касается ретейла и маркетинга, из ближайших событий — открытие новых офлайн-магазинов, в том числе в странах СНГ. Также мы уже начали работу над новым сайтом.

Хочется также сделать неплохого уровня экономлинейку, увеличив в ней долю российских материалов. Мы стараемся держать руку на пульсе российской легкой промышленности, и нам очень нравится то, что качество производимых в России синтетических стретч-материалов растет с каждым годом.

Хотим попробовать сделать качественный продукт, состоящий практически полностью из локально произведенных материалов, и впоследствии доводить долю российских компонентов до 100%. Безусловно, эта линейка будет более «базовой», чем наши текущие, но мы очень хотим, чтобы люди могли знакомиться с новым для себя видом спорта — и это было бы менее затратно, чем сейчас.

Сегодня наша основная стратегическая цель заключается в следующем: мы хотим, чтобы в людях рождалось желание заниматься спортом. Все знают, что спорт улучшает качество жизни и полезен для здоровья, но не каждый хочет им заниматься. И мы искренне верим: если в этот процесс внести эстетику, то он пойдет быстрее.

Операционные расходы в июне 2023 года

| Всего расходов | 12 950 000 ₽ |

|---|---|

| ФОТ | 5 100 000 ₽ |

| Себестоимость проданной продукции | 4 400 000 ₽ |

| Аренда помещений | 900 000 ₽ |

| R&D | 800 000 ₽ |

| Участие и организация ивентов | 600 000 ₽ |

| Маркетинг: перформанс и создание контента | 500 000 ₽ |

| Прочее | 650 000 ₽ |

Мы ищем предпринимателей. Если хотите рассказать историю своего бизнеса — заполняйте анкету